倉庫流程的品質管理

倉庫 流程 的品質管理功能允許您使用倉庫管理流程 (WMS) 將物料抽樣控制集成到倉庫接收流程中。 可以自動生成倉庫工作,以根據百分比或固定數量,或基於每 n個車牌將庫存移動到品質控制位置。 品質檢驗訂單完成後,系統會根據品質結果自動產生工作,以將庫存移動到流程中的下一個位置。

倉庫流程 的品質管理功能擴展了基本品質管理功能的功能。 此功能也提供選項,可視需要為傳送到品質控制位置的庫存建立品質檢驗訂單 (儘管品質檢驗訂單未必是必要品項)。 這樣,此功能就可提供以倉庫工作為依據的輕量化品質控制流程。

開啟倉庫流程的品質管理功能

若要使用此功能,您的系統必須開啟此功能。 從 Supply Chain Management 10.0.32 版開始,預設會開啟此功能。 管理員可以通過在功能管理 工作區 中 搜索 倉庫流程的品質管理功能來打開或關閉此功能。

重點優勢

倉庫 流程 的品質管理功能作為收貨流程的一部分自動生成工作,以將品質控制所需的庫存數量移動到品質控制位置。 如果收到的數量超過品質控制所需的數量 (根據品項取樣設定),超過的數量會移動到位置指令設定中定義的入庫位置。 驗證品質檢驗訂單後,系統會根據驗證結果和位置指令設定,自動產生工作以將品質檢驗訂單的數量移動到新的入庫或退貨位置。 自動產生的工作只包含必須在品質控制中進出的數量,進而提供整合流程體驗。

附註

當倉庫流程 的品質管理功能打開時,您仍然可以利用手動流程。 手動流程中會使用庫存移動和按範本移動,以讓倉庫工作人員觸發建立倉庫工作,將庫存從品質控制位置移動到新位置。 您還可以設定入庫位置指令,將整個庫存從接收位置移動到品質控制位置,而無需考慮品項取樣設定。

品質管理以及倉庫流程的品質管理功能

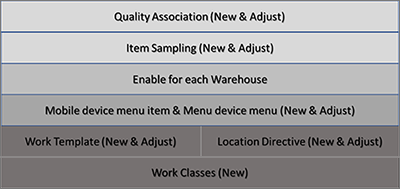

當倉庫流程 的品質管理功能打開時,它會更改關鍵倉庫管理和品質管理實體的設置。 下圖概述為倉庫流程啟用品質檢驗訂單的實體。 括弧中的文本表示在啟用倉庫 管理流程 的品質管理功能之前應用品質管理時建議的操作。

促成因素:品質品項取樣和品質檢驗訂單工單類型

倉庫 流程 的品質管理功能引入了兩種支援工作建立流程的工作訂單類型:

- 品質項目抽樣 –此工作訂單類型用於建立將已登記庫存移動到品質控制的工作。

- 質檢訂單 –此工作訂單類型用於建立根據位置指令設定將庫存從品質控制移動到新位置的工作。

工作類別、位置指令和工作範本

品質項抽樣 和 質檢訂單 工單類型由位置指令、工作類和工作範本使用。

在系統自動產生倉庫工作以將庫存移動到品質控制之前,您必須按照以下步驟設定系統。

為 品質項抽樣 和 品質訂單 工作訂單類型創建單獨的工作類。 這樣一來,您就能確保可以根據兩種工單類型自動產生適當的工作,然後可以使用 Warehouse Management 行動應用程式執行該工作。

為每個工單類型設定工作範本:

- 設置使用 品質項目抽樣 工作訂單類型的工作範本,以自動將已登記的庫存移動到品質控制位置。

- 設置一個工作範本,該範本使用 品質檢驗訂單 工作訂單類型在品質控制完成後從品質控制位置移動庫存。

針對每種工單類型,設定可將庫存移動到正確品質控制位置的位置指令。 品質控制完成後,質檢訂單 工單類型的位置指令 可確保選擇新的目標位置,以便可以將庫存移出品質控制位置。

設定相關的行動裝置選單品項以支援將收到的庫存移動到品質控制位置,以及將通過或未通過品質控制的庫存從品質控制位置移動到新位置。

有關演示如何完成此設置的分步示例,請參閱本文末尾的 示例方案 。

啟用倉庫的品質管理

在將倉庫流程 的品質管理功能應用於特定倉庫之前,您必須跟隨以下步驟以使該功能可用於該倉庫。

- 前往倉庫管理 > 設定 > 倉庫 > 倉庫。

- 選擇要啟用品質管理的倉庫。

- 在倉庫 快速選項卡上,將 為倉庫流程 啟用品質訂單選項設置為 是。 (請注意,此選項可以設定為 是,僅適用於使用倉庫管理流程的倉庫 (WMS)。

當為倉庫流程 啟用品質訂單選項設置為 是 時,品質關聯設置將控制倉庫流程 的品質管理功能是否 實際應用於所選倉庫。 您可以隨時將選項 的設定更改為否 。 在這種情況下,無論品輛關聯設定為何,該功能都不會套用至倉庫。

品質控制

倉 儲流程 的品質管理功能控制品質關聯和物料抽樣的幾個關鍵設置。

品質關聯

每個 品質關聯記錄 定義一組測試、可接受的質量級別 (AQL) 以及應用於生成的質檢訂單的抽樣計劃。 請按照以下步驟設定品質關聯記錄。

轉到 庫存管理 > 設置 > 品質控制 > 質量關聯。

為您正在使用的品項或所有品項建立或選擇品質關聯項目。

在條件 快速選項卡上,將適用的倉庫類型 欄位設定 為以下值之一:

- 僅 倉庫流程的品質管理–啟動倉庫 流程 的品質管理功能。 僅當引用類型為 “採購”或 “生產” 時,才能選擇此值。

- 全部 –停用 倉庫流程 的品質管理功能。 為除「採購」和 「生產」 之外的所有引用類型選擇此值。

附註

僅當源單據明細上的商品使用倉儲管理流程 (WMS),並且 源單據明細上的倉庫的啟用倉儲流程 的品質訂單選項設置為 是 時,倉 儲流程 的品質管理功能才會生效。

當每個品項完成登記 (或報告為完成) 時,系統會決定哪些品質關聯適用於該品項。

啟用倉庫 流程 品質管理功能后,適用的倉庫類型將在邏輯上插入到品質關聯搜索層次結構的第四個搜索組中。 下表為搜尋階層的邏輯表示法。

| 搜尋群組 | 描述 |

|---|---|

| 群組 1 | 對於每個品質關聯,請檢查 “引用類型”、“ 事件類型”和 “執行”與專案匹配 的值。 如果有與來源文件明細相符的項目,則移動到群組 2。 |

| 群組 2 | 對於每個品質關聯, 檢查商品對應的商品代碼 值 (表、 組或 全部)。 表 比“組 ”更具體,“組 ”比 “全部 ”更具體。 如果表 (特定專案)匹配,請轉到第 3 組。 如果“表” 沒有匹配項,請搜索“組 ”的匹配項。 如果組 沒有匹配項, 則全部 適用。 如果有相符項目,則移動至群組 3。 |

| 群組 3 | 對於每個品質關聯,請對照物料檢查「 帳戶代碼 」和 「資源代碼 」值。 應用的邏輯類似於應用於 物料代碼 值的邏輯。 |

| 群組 4 | 對於每個品質關聯,針對物料檢查 適用的倉庫類型 值 (僅 倉庫流程的品質管理或 全部)。 如果源文檔上的倉庫的啟用品質 檢驗訂單選項設置為 是 ,並且源文檔明細上的項目設置為 使用倉庫管理流程,則僅 與倉庫流程的品質管理匹配 的關聯和與 All 匹配 的關聯都將並行適用,如果兩者都存在。 如果源單據上的倉庫的為倉庫流程 啟用品質訂單選項設置為 否 ,並且源文檔明細上的商品設置為 使用倉儲管理流程,則僅品質管理適用。 |

例如,您定義了一個倉庫, 其中為倉庫流程 啟用品質訂單選項設置為 是,並且您為 採購 參考類型定義了兩個品質關聯:一個用於所有商品,一個用於 登記 事件類型。 兩個品質關聯之間的唯一區別是 適用的倉庫類型 值:對於一個品質關聯,它設置為全部 , 對於 另一個品質關聯,它僅對倉庫流程 的品質管理。 在這種情況下,兩個品質關聯都是同樣具體的,而且皆適用。

質量關聯的「測試組 」欄位的值 也是一個因素。 此欄位定義必須採用的測試程序。 如果兩個關聯的測試 組 值相同,則只會為品質關聯創建一個品質訂單,其中 適用的倉庫類型 值 僅為倉庫流程的品質管理。 如果兩個關聯的測試 組 值不同,則將創建兩個質檢訂單。 將為品質關聯創建第一個質檢訂單,其中 適用的倉庫類型 值 僅為倉儲流程的品質管理。 將為品質關聯創建第二個品質訂單,其中 適用的倉庫類型 值為 全部。

附註

當組 1 和 2 的品質關聯條件相同且測試組相同時,僅倉庫流程 的品質管理值被認為比 All 更具體。 只有當測試群組不同時,系統才會建立兩個品質檢驗訂單。

參考類型

當參考類型 值為 採購,且 適用的倉庫類型 值 為僅倉庫流程的品質管理時, 流程 快速選項卡上的事件類型 字段 必須設置為 登記。 當您使用 倉庫流程 的品質管理功能時,登記是採購 和 入庫裝運訂單 參考類型唯一支援的事件類型 。

品質處理原則

倉庫 流程 的品質管理功能允許僅基於物料抽樣創建工作。 因此,該功能可以進行輕量化流程。 建立工作的庫存取決於與品質關聯有關的品項抽樣。 採用輕量化流程時,工作人員將數量放入品質控制位置後,如果需要品質檢驗訂單,品質部門可以手動建立品質檢驗訂單。

品質訂單流程 FastTab 上的 品質處理原則 欄位控制在建立工作以將項目移動到品質控制位置時是否也建立品質訂單。 此欄位可以設定為 建立質檢訂單 或 僅建立工作。 預設值為 創建質檢訂單。

附註

無論您是透過手動或自動方式建立品質檢驗訂單,只要品質檢驗訂單標記為已驗證時,系統都會自動產生工作以將品項移出品質控制位置。

品質檢驗訂單工作的建立與品質關聯設定無關。 如果存在 工作訂單類型 值為 品質訂單的工作範本,並且滿足該工作範本的查詢條件,則品質訂單的驗證將發射鍵創建品質訂單工作。

參考品項取樣

每個品質關聯都必須參考一個品項取樣。 品項取樣可以定義系統要傳送以進行品質控制的數量。 可以對其進行設置,使其僅適用於品質關聯, 其中適用的倉庫類型 值 僅為倉儲流程的品質管理。 如果物料抽樣的“取樣範圍 ”值為 “裝載 ”或 “裝運”,或 “數量規範 ”值為 “完整牌照”,則物料抽樣只能由品質關聯引用,其中 “適用的倉庫類型 ”值 僅為倉儲流程的品質管理。

如果您定義的物料抽樣僅使用 倉庫流程 的品質管理適用的倉庫類型,則當您嘗試從不使用 倉庫流程 品質管理功能的品質關聯引用該樣本時,將收到錯誤。

附註

對於品質關聯,不支援使用完全鎖定的物料抽樣,其中 適用的倉庫類型 字段 設置為僅倉庫流程的品質管理。

品項取樣

品項取樣可以控制系統傳送品項以進行品質控制的頻率。 倉庫 流程 的品質管理功能引入了物料抽樣範圍的概念 。 系統在評估是否以及如何建立品質檢驗訂單和/或品質品項取樣工作及品質檢驗訂單工作時,會使用品項取樣範圍。

要設定項目抽樣,請轉到 庫存管理 > 設定 > 品質控制 > 項目抽樣,並將抽樣範圍 欄位設定 為以下值之一:

- 訂單 –源文件行將是評估是否以及如何創建品質訂單和/或品質項目抽樣工作和品質訂單工作的基礎。 此值是預設值,選擇此選項後,系統的工作方式與未啟用倉庫流程 品質管理功能時 的工作方式相同。

- 負載 –負載將用作評估是否以及如何創建品質訂單和/或工作的基礎。 僅當倉庫流程 的品質管理功能打開時 ,此值才可用。

- 裝運 –裝運將用作評估是否以及如何創建品質訂單和/或工作的基礎。 僅當倉庫流程 的品質管理功能打開時 ,此值才可用。

附註

當取樣範圍 欄位設置為 裝載 或裝運 時,將使用裝載實體和裝運實體 (如果可用)。 如果上述實體不可用,系統就會使用訂單實體。

倉儲流程 的品質管理功能還為 數量規格 欄位引入了 完整牌照 值。 此值支援以牌照作為根據來建立品質檢驗訂單工作和品質品項取樣工作。 選擇此值時,會發生以下變更:

- 流程 快速選項卡上的 按項目 中斷盤點選項和 每 n 個牌照 欄位 變為可用。

- 採樣數量 快速選項卡上的值 欄位 變得不可用。

- “ 每次更新的數量”、“ 位置”和 “牌照 ”選項均設置為 “是”, 並且無法更改設置。

按項目 劃分的中斷計數選項控制是按項目評估牌照計數,還是跨採樣範圍內的所有項目評估牌照計數。 系統會將產品變體視為同一個品項。 此選項也控制是否為每個品項重設牌照計數。

每 n 個牌照 欄位的值控制建立品質檢驗訂單的頻率與登記的物料數量相關。 例如,值 為 3 將從第一項開始,每三件商品發送到品質控制。 值必須大於 0 (零)。

當工作人員使用 Warehouse Management 行動裝置應用程式接收品項時,系統會驗證每個收到的品項是否已設定品質關聯。 如果設置了品質關聯,系統將使用為該品質關聯配置的物料抽樣記錄來確定它將如何創建質檢訂單、品質物料抽樣工作和訂單工單。

附註

在 Web 用戶端中完成收貨登記時 (通過使用小型登記頁面或物料到達日記帳),無論設置如何,都不會創建品質物料抽樣工作或訂單工作。 相反地,對於符合品質關聯的品項,參考的品項取樣只會用來控制品質檢驗訂單的建立。

自動產生品質檢驗訂單的範例

以下示例顯示當適用的倉庫類型 欄位設置為 僅 倉儲流程的品質管理時,品質關聯和關聯物料抽樣的設置如何影響質檢訂單的生成。

當數量規範 值為 完整牌照時, 每 n 個牌照 欄位控制為哪些牌照創建品質項目採樣工作。 第一個牌照始終進入品質控制,然後此欄位的值指定該牌照之後的每 n個牌照也應轉到。

以下示例的“引用類型 ”值為“購買 ”, 事件類型值為 “註冊” 。

| 取樣範圍 | 數量規格 | 每更新數量 | 每個儲存尺寸 | 按品項分解計數 | 每 n 個牌照 | 結果 |

|---|---|---|---|---|---|---|

| 訂單 | 完整牌照 | 是 (鎖定/不可編輯) | 位置:是 車牌:是 (鎖定/不可編輯) |

否 | 3 | 訂單明細數量:100 EA

|

| 訂單 | 固定數量 = 1 | 是 | 位置:是 牌照:是 |

否 | 不適用 | 訂單明細數量:100

|

| 訂單 | 百分比 = 10 | 否 | 位置:否 牌照:否 |

否 | 不適用 | 訂單明細數量:100 EA

|

| 載入 | 百分比 = 5 | 是 (鎖定/不可編輯) | 位置:否 牌照:否 |

否 | 不適用 | 訂單明細數量:500 EA 兩種負載:第一次載入 200 EA,第二次載入 300 EA

|

| 訂單 | 百分比 = 10 | 是 | 位置:是 牌照:是 |

否 | 不適用 | 訂單明細數量:100

|

| 負載 | 完整牌照 | 是 (鎖定/不可編輯) | 位置:是 車牌:是 (鎖定/不可編輯) |

否 | 3 | 兩項:

一個裝載,兩個裝載行,每個訂單行

|

| 負載 | 完整牌照 | 是 (鎖定/不可編輯) | 位置:是 車牌:是 (鎖定/不可編輯) |

是 | 3 | 兩項:

一個裝載,兩個裝載行,每個訂單行

|

| 載入 | 百分比 = 10 | 是 (鎖定/不可編輯) | 位置:否 牌照:否 |

否 | 不適用 | 訂單明細數量:100 EA 不會創建負載。 將應用訂單範圍。

|

當工作人員驗證上表中顯示的質檢訂單之一時,系統會自動生成質檢訂單工作,以將庫存從品質控制位置移動到質檢訂單 工單類型的位置指令 中定義的位置。 您可以為此目的設定任何位置,例如退貨或儲存位置,實際取決於品質檢驗訂單的測試結果。 有關此設置的範例,請參閱本文末尾的 範例方案 。

您可以重新打開已驗證的質檢訂單,前提是與從品質控制位置 移動庫存相關的質檢訂單工作沒有工作狀態 值 已關閉 或 進行中。

當多種品質關聯共存時處理深入解析

可以為同一源文檔明細定義多個品質關聯並將其應用於該關聯,並且 適用的倉庫類型 欄位可以設置為品質管理對於倉庫流程,僅適用於 其中一些品質關聯, 而對於其他品質關聯,則可以設置為 All 。

在以下範例中,“ 引用類型 ”值為 “購買”。

第一個品質關聯的建立方式如下:

- 適用倉庫類型:僅限倉庫流程的品質管理

- 商品編號:A0001

- 帳號代碼:全部

- 測試組:外殼

- 項目樣品:5 個

第二個品質關聯的建立方式如下:

- 適用倉庫類型:全部

- 商品代碼:全部

- 帳號代碼:全部

- 測試組:外殼

- 項目樣品:1 個

第三個品質關聯的建立方式如下:

- 適用倉庫類型:僅限倉庫流程的品質管理

- 商品代碼:全部

- 帳號:104

- 測試組:阻抗

- 項目抽樣:每兩個車牌 (此設置意味著收到的第一個、第三個、第五個等車牌將創建質檢訂單。)

第四個品質關聯的建立方式如下:

- 適用倉庫類型:全部

- 商品代碼:全部

- 帳號代碼:全部

- 測試組:阻抗

- 項目樣品:5 個

第五個品質關聯的建立方式如下:

- 適用倉庫類型:全部

- 商品代碼:全部

- 帳號代碼:全部

- 測試組:錐體

- 項目抽樣:10%

現在已為供應商 104 建立數量為 10 的品項 A0001 的訂購單。 然後,已使用 Warehouse Management 行動應用程式在一個牌照上登記已收到數量為 10 的訂購單。 結果如下:

- 外殼 測試組的第一個品質協會有一個質量訂單。 數量為 5。 沒有來自第二個品質關聯的品質訂單,因為第一個品質關聯的標準相對於 機櫃 測試組更具體。

- 阻抗 測試組的第三個品質關聯 有一個質量訂單。 數量為 10。 第四個品質關聯沒有品質訂單,因為第一個品質關聯的標準相對於 阻抗 測試組更具體。

- Cone 測試組的第五個品質關聯 有一個質量訂單。 數量為 1。

系統為三個品質關聯各別創建一個品質檢驗訂單時,也建立了品質品取樣工作。 登記數量只有 10 個。 但是,由於物料抽樣設置,為 〖 僅適用倉庫類型的倉庫流程的品質管理〗創建的質檢訂單數量總和為 16,這超過了實際登記數量 10。 因此,不會為所有品質檢驗訂單 (16 個) 建立工作,因為只有 10 個品質檢驗訂單實際可以移動到品質控制位置。 品質品項取樣工作建立的優先順序會遵循品質檢驗訂單的建立順序:

- 第一個品質訂單 (數量 = 5): 為 5 建立品質項目抽樣工作。 數量 5 個 (10 – 5) 現在留作後續建立品質品項取樣工作。

- 第二個品質訂單 (數量 = 10): 為 5 建立品質項目抽樣工作。 數量 0 個 (零) 現在留作後續建立品質品項取樣工作。

- 第三個品質訂單 (數量 = 1): 不創建品質項目抽樣工作。

作為建立品質檢驗訂單流程的一部分,系統會建立數量為 10 的庫存封鎖。 三個品質檢驗訂單會各自參考此庫存封鎖。 品質檢驗訂單數量的總和為 16。

驗證品質檢驗訂單後,系統會嘗試為每個通過驗證的品質檢驗訂單建立品質檢驗訂單工作。 由於品質檢驗訂單數量的總和超過實際封鎖因而可用於建立工作的數量,所以系統無法為全部數量的品質檢驗訂單建立品質檢驗訂單工作,如此處所示。 (此範例延續上一個範例。)

驗證創建的第二個質檢訂單 (數量 = 10)。 為數量 4 建立質檢訂單工作。

品質檢驗訂單工作的建立是由庫存封鎖數量的變更所觸發。 因品質檢驗訂單的總和是 16,所以數量為 10 的驗證會導致要驗證的剩餘品質檢驗訂單數量等於 6。 庫存封鎖數量從 10 減少到 6。 減少的數量 4 分配給品質檢驗訂單工作建立。

驗證創建的第一個質檢訂單 (數量 = 5)。 為數量 5 建立質檢訂單工作。

品質檢驗訂單工作的建立是由庫存封鎖數量的變更所觸發。 因品質檢驗訂單的總和是 6,所以數量為 5 的驗證會導致要驗證的剩餘品質檢驗訂單數量等於 1。 庫存封鎖數量從 6 減少到 1。 減少的數量 5 分配給品質檢驗訂單工作建立。

驗證創建的第三個質檢訂單 (數量 = 1)。 為數量 1 建立質檢訂單工作。

品質檢驗訂單工作的建立是由庫存封鎖數量的變更所觸發。 因品質檢驗訂單的總和是 1,所以數量為 1 的驗證會導致要驗證的剩餘品質檢驗訂單數量等於 0 (零)。 系統會移除庫存封鎖 (即庫存封鎖數量從 1 減少到 0)。 減少的數量 1 分配給品質檢驗訂單工作建立。

附註

品質檢驗訂單工作的建立取決於一或多個品質檢驗訂單參考的庫存封鎖數量。 如果品質檢驗訂單數量的總和超過參考的庫存封鎖數量,則品質檢驗訂單在其中驗證的訂單會決定品質檢驗訂單工作的建立。

取消品質品項取樣工作

您可以取消為品質品項取樣建立的工作。 若要控管取消此工作時發生的情況,請按照下列步驟操作。

前往倉庫管理 > 設定 > 倉庫管理參數。

在常規 選項卡上的 工作 快速選項卡上,將 取消工作 時取消登記收據選項設置為以下值之一:

- 是 –取消品質項目抽樣工作時,將刪除關聯的品質訂單,並取消登記庫存。

- 否 –取消品質項目抽樣工作時,不會刪除關聯的品質檢驗訂單,也不會取消登記庫存。

直接轉運

您可以有一個能建立品項取樣工作的品質關聯設定。 但是,如果直接轉運與建立品質品項取樣工作的品質關聯並行存在,且若有足夠的數量來滿足直接轉運,則系統只會建立品項取樣工作。 如果接收倉庫的 為倉庫流程 啟用品質訂單選項設置為 是 ,並且 適用的倉庫類型 字段 設置為僅 針對品質關聯的倉庫流程的品質管理,則品質項目抽樣工作的創建優先於交叉轉運工作的創建。 如果數量超過直接轉運的要求,系統仍然只建立品項取樣工作。

破壞性測試

您可以定義執行破壞性測試的測試群組。 在破壞性測試的情況下,假設無論測試結果為何,受測數量的品項都將遭到破壞 (這是測試的一部分)。 倉庫流程 品質管理功能支援破壞性測試的方式 類似於品質管理在功能未打開時支援破壞性測試的方式。 在驗證品質檢驗訂單之前,品質控制者必須為遭到銷毀的數量指定揀貨位置。 您可以通過在操作窗格上選擇 庫存 > 揀料 從質檢訂單頁面登記揀料。 為品質檢驗訂單數量登記揀貨後,即可完成驗證。

範例案例

準備案例

若要演練這個案例,您必須按照下列方法準備系統:

確保系統上安裝了演示數據,然後選擇 USMF 法律實體。

在功能管理 中 打開倉庫 流程 的品質管理功能 (從供應鏈管理版本 10.0.32 開始,此功能是強制性的,無法關閉)。

按照以下步驟設定倉儲 51 以使用倉 儲流程 的品質管理功能:

- 前往倉庫管理 > 設定 > 倉庫 > 倉庫。

- 選擇倉庫 51。

- 在倉庫 快速選項卡上,將 為倉庫流程 啟用品質訂單選項設置為 是。

品質輸入設定 – 移動到品質控制位置

現在,您必須準備一個基本設置,以使您的系統能夠支援 倉庫 51 的倉庫流程 品質管理功能。 (示範資料定義名為 品質管理碩士。在此方案中,該位置被多次引用。您將準備以下元素,如本節小節中所述:

- 工作類別

- 工作範本

- 位置指令

- 品項取樣

- 品質關聯

- 行動裝置功能表項目

品質輸入工作類別

前往倉庫管理 > 設定 > 工作 > 工作類別。

建立一個工作類別,並設定以下值:

- 工作類別 ID:品質在

- 描述:優質項目抽樣

- 工單類型:品質項目抽樣

工作範本

前往倉庫管理 > 設定 > 工作 > 工作範本。

將工作 訂單類型 欄位設置為 品質項目抽樣。

建立一個工作範本,並設定以下值:

- 工作範本:51 品質

- 工作範本描述:51 品質

在工作範本中新增明細,並設定以下值:

- 工作類型:拾取

- 工作類別 ID:品質在

在工作範本中新增第二個明細,並設定以下值:

- 工作類型:放

- 工作類別 ID:品質在

位置指令

前往倉庫管理 > 設定 > 位置指令。

將工作 訂單類型 欄位設置為 品質項目抽樣。

建立位置指令,並為其設定以下值:

- 名稱:51 至品質

- 工作類型:放

- 地點: 5

- 倉庫:51

在位置指令中新增明細,並設定以下值:

- 從數量:1

- 到數量:1000000

建立位置指令動作,並為其設定以下值:

- 名稱:品質

對於新的位置指令操作,選擇 編輯查詢,並指定具有以下值的範圍 記錄:

- 表:位置

- 欄位:位置設定檔識別碼

- 標準:品質管理體系

選擇 確定 儲存查詢,並儲存新的位置指令。

接下來,您必須針對倉庫 51 變更現有訂購單位置指令的順序。 演示數據包括兩個工作訂單類型 值為 “採購 ”的位置指令:一個名為 51 QMS,另一個名為 51 PO Direct。 要確保 將倉庫流程 的品質管理功能應用於倉庫 51,您必須確保 未應用 51 QMS 位置指令。 但是,您可以更改位置指令順序,而不需刪除該位置指令 (因為您將來可能會想使用該位置指令)。

- 前往倉庫管理 > 設定 > 位置指令。

- 將工作 訂單類型 欄位設置為 訂購單。

- 在序列清單中,為 51 PO 直接 位置指令選擇序列號 5。

- 將所選的順序向上移動到序號 4。

- 驗證 51 QMS 位置指令的 序列號現在是否至少為 5。

品項取樣

倉庫 流程 的品質管理功能添加了一些新的物料抽樣功能。 採樣範圍 值現在可以是 訂單 、裝運 或裝載 ,採樣數量 值現在可以是 完整牌照 。

轉到 庫存管理 > 設置 > 品質控制 > 項目抽樣。

建立品項取樣記錄,並設定以下值:

- 項目抽樣:第 3 張 LP

- 描述:每三個車牌

- 抽樣範圍:訂單

在採樣數量 快速選項卡上,將數量規格 欄位設置為 完整牌照。

在處理 快速選項卡上,將每 n 個牌照 字段設置為 3。

在按存儲維度 部分中,同時 啟用倉庫 和 庫存狀態。

品質關聯

建立將使用新品項取樣的品質關聯。

轉到 庫存管理 > 設置 > 品質控制 > 質量關聯。

建立品質關聯記錄,並設定以下值:

- 參考類型:購買

- 項目代碼:表格

- 編號:M9201

- 地點:5

在處理 快速選項卡上,將事件類型 欄位設置為 註冊。

在條件 快速選項卡上,將適用的倉庫類型 欄位 設置為 僅倉庫流程的品質管理。

在品質訂單流程 快速選項卡上,將品質處理策略 欄位 設置為 建立品質訂單。

在規格 快速選項卡上,右鍵按下 測試組 欄位,然後選擇 查看詳細資訊 以打開 測試組 頁。

在「 測試組 」頁上,在上格線的「 概述 」選項卡上,創建一個測試組,並設置以下值:

- 測試組:品質管理體系

- 描述:品質管理體系測試

- 可接受數量:100

- 項目採樣:第 3 張 LP (選擇)

在下格線的「 概述 」選項卡上,為一個測試添加一條記錄,並設置以下值:

- 序列:1

- 測試:外殼測量

在下格線的「 測試 」選項卡上,設置以下值:

- 測試變數:通過/失敗

- 預設結果:通過

保存新的測試組,然後關閉「 測試組 」頁。

返回質量關聯 頁面,在測試 組 欄位中,選擇 QMS。

儲存記錄。

用於品質輸入的行動裝置選單項目

若要完成將貨物移動到品質控制位置的設定,您必須從行動裝置選單項目中提供品質項目取樣工作。

- 移至Warehouse Management>設定>行動裝置>行動裝置功能表項目。

- 選擇「購買入庫 行動裝置」功能表項。

- 在工作類 快速選項卡上,添加 品質在 工作類 ID。

摘要:將貨物轉移到品質控制的設定

您現在已經定義了一個品質關聯,該關聯使用 倉庫流程 的品質管理功能來發射鍵品質訂單的創建。 您已為倉庫 51 設定工作和位置資料,以確保品項 M9201 完成購買登記時,系統會建立特定工作。 此設定可確保每三個登記的牌照將移動到品質位置 (QMS),並且將為牌照數量創建質檢訂單。 所有其他項目都會移至入庫位置,而不是品質控制位置。

處理品質管理工作

前往採購和資源開發 > 訂購單 > 所有訂購單。

建立一個訂購單,並設定以下值:

- 指定廠商帳戶:104

- 倉庫:51

新增一個訂購單明細,並設定以下值:

- 編號:M9201

- 數量:20

- 計量單位:ea

- 倉庫:51

記下訂購單編號,以備日後使用。

前往執行 Warehouse Management 行動裝置應用程式的行動裝置或模擬器,並使用使用者識別碼 51 和密碼 1 登入倉庫 51。

轉到 入庫 > 購買接收,然後輸入以下值:

- PONum: 您剛剛建立的訂購單的編號

- 數量:5

- 單位:EA

繼續針對該行接收, 一次 5 ea ,直到該行完全接收。 (總共會建立四個牌照。)

登出 Warehouse Management 行動應用程式。

返回 Web 用戶端,轉到 採購和採購 > 採購訂單 > 所有採購訂單。

查找並開啟您的訂購單。

在採購訂單明細 部分中,選擇項目編號 M9201 的明細,然後選擇 訂購單明細 > 工作詳細資訊。

請注意,所建立的第二個和第三個工作標題是一般入庫工作,而第一個和第四個工作標題是品質品項取樣工作。 這個結果與品項取樣設定一致,設定為每三個牌照取樣一次。

移動到品質控制位置

您現在會將牌照移動到指定位置。 第一個和第四個牌照將移至品質控制位置,而第二個和第三個牌照會直接進入存放處。

- 前往執行 Warehouse Management 行動裝置應用程式的行動裝置或模擬器,並使用使用者識別碼 51 和密碼 1 登入倉庫 51。

- 轉到 入庫 > 購買,收起,然後收起上一過程中的每個車牌,直到關閉所有工作。

摘要:處理品質管理工作

現在,只要將第一個和第四個牌照移動到品質控制位置,您就能執行品質品項取樣工作。 您還存放了第二個和第三個牌照。 下一步是進行品質檢驗訂單測試和控制。

品質輸出設定:從品質控制位置移動到存放處或退貨

當工作人員報告品質檢驗訂單結果時,系統會自動產生工作。

您現在會繼續進行工作類別、工作範本和位置指令所需的基本設定,以為倉庫流程啟用品質管理,讓系統可以建立所需的工作將品質檢驗訂單數量從品質控制位置移動到指定的位置倉庫位置。

品質輸出工作類別

前往倉庫管理 > 設定 > 工作 > 工作類別。

建立一個工作類別,並設定以下值:

- 工作類別 ID:品質輸出

- 描述:品質輸出

- 工單類型:質檢訂單

工作範本

前往倉庫管理 > 設定 > 工作 > 工作範本。

將工作 訂單類型 值更改為 品質訂單。

建立一個工作範本,並設定以下值:

- 作品範本:51 品質輸出

- 工作範本描述:51 品質輸出

新增一個明細,並設定以下值:

- 工作類型:拾取

- 工作類別 ID:品質輸出

新增第二個明細,並設定以下值:

- 工作類型:放

- 工作類別 ID:品質輸出

位置指令

前往倉庫管理 > 設定 > 位置指令。

將工作 訂單類型 值更改為 品質訂單。

建立位置指令,並為其設定以下值:

- 名稱:51 通票

- 工作類型:放

- 地點:5

- 倉庫:51

在操作窗格上,選擇 編輯查詢 以打開查詢編輯器對話方塊。

在「 範圍 」選項卡上,設置以下值:

- 表:品質訂單

- 欄位:狀態

- 標準:通過

選取確定儲存查詢並關閉對話方塊。

在行 快速選項卡上,添加一行,然後設置以下值:

- 從數量:1

- 到數量:1000000

在位置指令操作 快速選項卡上,添加一行,然後設置以下值:

- 名稱:通票

在位置指令操作 FastTab 上,選擇 編輯查詢 以打開查詢編輯器對話方塊。

在「 範圍 」選項卡上,設置以下值:

- 表:位置

- 欄位:區域識別碼

- 標準:散裝

選取確定儲存查詢並關閉對話方塊。

在操作窗格上,選擇 儲存 以儲存新的位置指令。

建立第二個位置指令,並為其設定以下值:

- 名稱:51 失敗

- 工作類型:放

- 地點:5

- 倉庫:51

在操作窗格上,選擇 編輯查詢 以打開查詢編輯器對話方塊。

在「 範圍 」選項卡上,設置以下值:

- 表:品質訂單

- 欄位:狀態

- 條件:失敗

選取確定儲存查詢並關閉對話方塊。

在行 快速選項卡上,添加一行,然後設置以下值:

- 從數量:1

- 到數量:1000000

在位置指令操作 快速選項卡上,添加一行,然後設置以下值:

- 名稱:失敗

在位置指令操作 FastTab 上,選擇 編輯查詢 以打開查詢編輯器對話方塊。

在「 範圍 」選項卡上,設置以下值:

- 表:位置

- 欄位:區域識別碼

- 標準:退貨

選取確定儲存查詢並關閉對話方塊。

在操作窗格上,選擇 儲存 以儲存新的位置指令。

用於品質輸出的行動裝置選單項目

- 移至Warehouse Management>設定>行動裝置>行動裝置功能表項目。

- 選擇 QMS 儲存 式行動裝置選單項。

- 在工作類 快速選項卡上,添加 品質放置 工作類 ID。

倉庫工作人員現在可以使用 QMS 入庫 功能表項來揀選質量訂單工作 。 未通過品質控制的商品可以放在退貨位置,通過的商品則可放入 bulk-001 位置。

摘要:將貨物轉出品質控制的設定

您已為倉庫 51 設定工作和位置資料,以確保品質檢驗訂單完成時,系統會自動建立工作。 此設定可確保將每個經過品質控制的牌照移動到散裝地點或退貨位置。

處理品質管理工作

前往庫存管理 > 定期工作 > 品質管理 > 品質檢驗訂單。

為已登記的數量選擇第一個品質檢驗訂單。

選擇驗證。 測試狀態將更新為 「失敗」。

轉到 倉庫管理 > 所有工作。

打開您剛剛創建的工作,並注意到 工作訂單類型 值為 品質訂單。 工作包括一行,其中放置位置為 返回 ,狀態為 失敗。 (如果質檢訂單的狀態為 通過,放置位置將是 批量 。

返回到 庫存管理 > 定期任務 > 品質管理 > 質量訂單。

為已登記的品項選擇第二個品質檢驗訂單。

選擇 下格線上方的結果 。 將“結果數量 ”值更新為 5,並驗證“ 測試結果 ”值是否更改為複選標記。

選擇「 驗證」,然後關閉頁面。

返回質檢訂單 頁,選擇 驗證,然後執行驗證。 狀態將更新為 “通過”。

附註

驗證事件會觸發品質檢驗訂單工作的建立,以將數量從品質控制位置移動到新位置。

轉到 倉庫管理 > 所有工作。

選擇剛剛創建的工作,並注意已創建第二個質檢訂單工作標題,其中放置位置為 BULK-001。

前往執行 Warehouse Management 行動裝置應用程式的行動裝置或模擬器,並使用使用者識別碼 51 和密碼 1 登入倉庫 51。

轉到 QMS > 的品質儲存,並處理與這兩項工作相關的兩個牌照中的每一個,以便關閉所有工作。

附註

請考慮將品質輸出條目添加到活動代碼為 「顯示打開的工作清單」的行動裝置功能表項。 有關範例,請參閱演示數據中名為 「工作清單 」的行動裝置功能表項。 首先將 品質訂單 工作類添加到使用者指導的功能表項,因為此工作類是要在工作清單中顯示的工作所必需的。 然後將品質訂單 工作類添加到 工作 清單 功能表項。 有權存取工作清單的使用者,將能夠挑選及處理由品質檢驗訂單驗證自動產生的工作。