Posicionamento do inventário

O posicionamento estratégico de inventário envolve a identificação de pontos de dissociação na sua cadeia de fornecimento, onde pode acumular inventário disponível. Esta abordagem é usada principalmente para ajudar a reduzir os tempos de espera e absorver choques na sua cadeia de fornecimento. Permite mitigar o “efeito chicote”, porque a variabilidade da procura não é transmitida a toda a cadeia de fornecimento. (O efeito chicote refere-se a como pequenas flutuações na procura a nível do retalho podem causar flutuações progressivamente maiores na procura a nível de comércio grossista, distribuidor, fabricante e fornecedor de matérias-primas.)

O posicionamento do inventário é o primeiro passo do Planeamento de Recursos de Materiais Condicionado pela Procura (DDMRP).

Posicionamento de inventário para produção

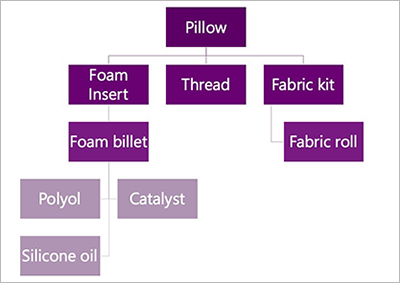

Esta secção fornece um exemplo que mostra como tomar decisões de posicionamento de inventário se fabricar uma almofada normal. A almofada possui uma lista de materiais (L.M.) de vários níveis, conforme mostrado na ilustração a seguir.

Escolha os seus pontos de dissociação

Ao escolher onde colocar os seus pontos de dissociação, considere todos os seguintes aspetos de cada item da lista de materiais como critérios:

- Variabilidade externa

- Tirar partido e flexibilidade do inventário

- Proteção de operação crítica

- Tempo de tolerância do cliente

- Horizonte de visibilidade da ordem de venda

- Prazo de entrega potencial do mercado

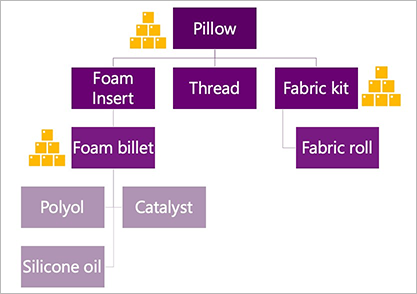

No exemplo da almofada, pode colocar o seu primeiro ponto de dissociação nos boletos de espuma pelos seguintes motivos:

- É difícil obter os materiais utilizados para fazer os boletos de espuma e a disponibilidade é volátil. Portanto, o critério de variabilidade externa é atendido.

- Os boletos de espuma podem ser cortados em diversos formatos e tamanhos para criar inserções de espuma para outros produtos que fabrica, além da almofada. Portanto, o critério para tirar partido e flexibilidade do inventário é atendido.

Pode então colocar seu próximo ponto de dissociação no kit de tecido, que é um tecido de almofada pré-cortado. Pode escolher este ponto porque possui apenas uma máquina de corte de tecido. Portanto, o critério de proteção de operação crítica é atendido.

Por fim, pode colocar seu último ponto de dissociação na almofada acabada. Pode escolher esse ponto porque tem um tempo de tolerância do cliente muito baixo nas vendas e porque o seu horizonte de visibilidade da ordem de venda é bastante curto. Portanto, pretende garantir que tenha inventário disponível para atender às ordens recebidas. Também pode definir um preço mais alto mantendo o prazo de entrega tão curto, que é a que se refere o critério prazo de entrega potencial do mercado.

Com base nesta análise, a ilustração a seguir mostra como será a lista de materiais de almofadas. Os símbolos de inventário amarelos destacam os pontos de dissociação.

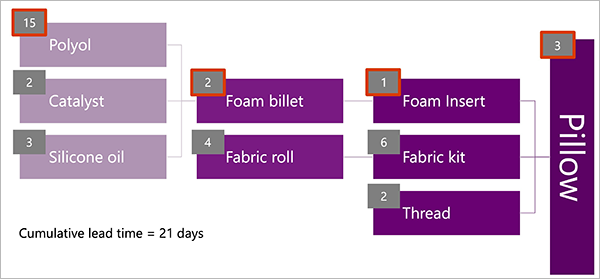

Calcule o seu prazo dissociado

Esta secção mostra como calcular os seus novos tempos de espera depois de introduzir pontos de dissociação.

Na ilustração a seguir do exemplo de almofada iniciado na secção anterior, os prazos de entrega são mostrados em caixas cinzentas no canto superior esquerdo de cada componente da L.M. As caixas com contorno vermelho indicam itens que impulsionam o prazo de entrega cumulativo (a soma dos prazos de entrega mais longos em cada nível da L.M.). Esse prazo de entrega é de 21 dias quando começa do zero.

Porém, se aplicar os pontos de dissociação que escolheu anteriormente, os itens dissociados estarão sempre em stock. Portanto, terão um prazo de entrega de 0 (zero). O novo prazo de entrega da almofada agora é de apenas cinco dias: dois dias para compra do thread e três dias para produção da almofada. Este prazo de entrega é conhecido como prazo de entrega dissociado.

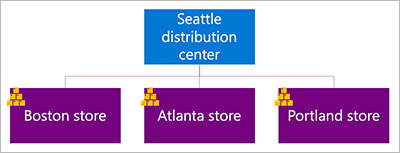

Posicionamento estratégico de inventário num modelo de retalho

Como os retalhistas só fazem stock de produtos acabados, as L.M. não são um problema. No entanto, os retalhistas ainda podem usar o DDMRP definindo o posicionamento estratégico do inventário e os níveis de buffer com base nas localizações de armazenamento na rede de distribuição.

A ilustração a seguir mostra um exemplo de uma empresa que tem um centro de distribuição em Seattle e lojas em Boston, Atlanta e Portland.

Pode decidir que o tempo de transferência para movimentar um cobertor entre o centro de distribuição e as lojas viola o seu tempo de tolerância do cliente, porque os seus clientes esperam que o cobertor esteja em stock quando visitarem. Neste caso, configurará um ponto de dissociação do cobertor em cada uma das três lojas. Cada loja terá diferentes níveis de buffer, com base nos prazos de entrega, padrões de procura e assim por diante.

Implementar posicionamento do inventário em Dynamics 365 Supply Chain Management

Esta secção descreve como implementar sua estratégia de posicionamento de estoque Microsoft Dynamics 365 Supply Chain Management.

Configurar grupos de cobertura de itens que criam pontos de dissociação

Os itens tornam-se pontos de dissociação quando pertencem a um grupo de cobertura configurado com um valor de Código de cobertura de Ponto de dissociação. Portanto, o primeiro passo no processo de configuração do DDMRP é decidir que grupos de cobertura deve implementar para a sua estratégia DDMRP e, em seguida, criá-los seguindo estes passos.

Vá para Planeamento global > Configuração > Cobertura > Grupos de cobertura.

No Painel de Ações selecione Novo para criar um grupo de coberturas.

Introduza informações que identificam o grupo de coberturas e selecione o calendário a ser utilizado.

No separador Geral, defina o campo Código de cobertura para Ponto de dissociação. Esta definição fará com que todos os itens pertencentes a este grupo de cobertura sejam tratados como pontos de dissociação para DDMRP. Também ativa todas as definições de DDMRP para esse grupo, conforme descrito posteriormente neste procedimento.

No separador Outro, na secção Parâmetros do DDMRP, defina os seguintes campos:

- Fator de tempo de execução – Especifique um fator (como um valor decimal entre 0 e 1) para controlar o impacto que o tempo de espera deve ter quando os níveis mínimo e máximo de estoque são calculados para itens neste grupo de cobertura. Em geral, quanto maior o prazo de um item, menor deverá ser o seu fator de prazo. Um fator de prazo menor produz níveis de stock mínimo e máximo mais baixos e, portanto, causa pedidos menores e mais frequentes. A metodologia DDMRP recomenda um valor entre 0,20 e 0,40 para itens que possuem prazos longos, entre 0,41 e 0,60 para itens que possuem prazos médios e entre 0,61 e 1,00 para itens que possuem prazos curtos. Para obter mais informações, consulte Perfil e níveis de buffer.

- Fator de variabilidade– Especifique um fator (como um valor decimal entre 0 e 1) para controlar o impacto que a variação da demanda deve ter quando o nível mínimo de estoque é calculado para itens neste grupo de cobertura. Em geral, quanto mais variável for a procura de um item, maior deverá ser o seu fator de variabilidade. Um fator de variabilidade mais alto produz um nível de stock mínimo mais alto. A metodologia DDMRP recomenda um valor entre 0,00 e 0,40 para itens que possuem baixa variabilidade, entre 0,41 e 0,60 para itens que possuem variabilidade média e entre 0,61 e 1,00 para itens que possuem variabilidade alta. Para obter mais informações, consulte Perfil e níveis de buffer.

- Período de ponto mínimo, máximo e de reordenação – Especifique com que frequência calcular os valores de buffer (Diário ou Semanal).

No separador Outro, na secção Utilização diária média, defina os seguintes campos:

Uso médio diário com base em – Selecione em quais períodos de tempo o cálculo do uso médio diário (ADU) deve ser baseado. Selecione um dos seguintes valores:

Passado – Observe apenas o uso anterior para o número de dias especificados no campo Período passado (dias). O ADU é calculado como a procura total de um item durante o período de cálculo (em unidades de inventário) dividida pelo número de dias do período de cálculo.

Futuro – Observe apenas o uso futuro projetado (incluindo previsões) para o número de dias especificado no campo Período de encaminhamento (dias). O ADU é calculado como a procura total de um item durante o período de cálculo (em unidades de inventário) dividida pelo número de dias do período de cálculo.

Blended – Olhe para o uso passado e futuro. Aplicam-se as definições para o campo Período passado (dias), para o campo Período futuro (dias) e opções de combinação.

ADU mista= ([Ponderação passada× ADU passada] + [Ponderação futura× ADU para a frente]) ÷ (Ponderação anterior Ponderação + para a frente)

Período passado (dias)– Insira o número de dias passados (até hoje, inclusive) que o sistema deve considerar ao calcular a ADU de itens neste grupo de cobertura. Esta configuração aplica-se apenas quando o campo Utilização diária média com base em está definido como Passado ou Combinado.

Período de encaminhamento (dias) – Insira o número de dias futuros (a partir de hoje e até o dia especificado) que o sistema deve considerar ao calcular a ADU de itens neste grupo de cobertura. Esta configuração aplica-se apenas quando o campo Utilização diária média com base em está definido como Futuro ou Combinado.

Peso relativo do período passado para o uso diário médio combinado– Insira o peso (como uma porcentagem) a ser aplicado ao período passado quando a ADU combinada for calculada. Esta definição aplica-se apenas quando o campo Utilização diária média com base em está definido como Combinado.

Peso relativo do período a prazo para a utilização diária média combinada – Introduza o peso (em percentagem) a aplicar ao período a prazo em que a ADU combinada é calculada. Esta definição aplica-se apenas quando o campo Utilização diária média com base em está definido como Combinado.

Para todas os outros separadores e campos, introduza as definições detalhadas usadas para calcular necessidades para os itens associados a esse grupo de cobertura.

Definir um item como ponto de dissociação

Para definir um item como ponto de dissociação, siga estes passos.

- Aceda a Gestão de informações de produtos > Produtos > Produtos lançados.

- Encontre e selecione um item lançado que deseja configurar para DDMRP.

- No Painel de Ações, no separador Plano, selecione Cobertura de itens.

- Na página Cobertura de item, vários registos de cobertura de item já podem estar listados, cada um deles aplicável a uma combinação diferente de dimensões de armazenamento e produto. Pode selecionar um registo de cobertura de item existente que se aplique às dimensões nas quais deseja criar um ponto de dissociação. Alternativamente, pode selecionar Novo no Painel de Ações para criar um novo registo de cobertura de item.

- Configure o registo de cobertura do item normalmente. No mínimo, deve especificar o local e o armazém onde o ponto de dissociação será aplicado.

- Enquanto o registo apropriado ainda estiver selecionado, selecione o separador Geral.

- Selecione a caixa de verificação Utilizar definições específicas.

- Defina o campo Grupo de cobertura como um grupo de cobertura configurado para criar pontos de dissociação (conforme descrito na secção anterior).

- O item agora está configurado como ponto de dissociação. Normalmente, ao usar o DDMRP, também definirá aqui as configurações que afetam os tamanhos do buffer e a quantidade de novo pedido. No entanto, pode concluir essa configuração posteriormente. Para mais informações sobre as definições, consulte Configurar buffers para um item de ponto de dissociação.

Nota

Para planear itens que não são pontos de dissociação, siga os mesmos passos que segue quando o MRP (planeamento dos requisitos de materiais) padrão é utilizado.