Liberar linhas da BOM e da fórmula para o depósito

Esta unidade descreve o processo de liberação de matérias-primas para linhas da BOM (lista de materiais) e linhas da fórmula para o depósito. Quando você libera uma linha de BOM ou fórmula para o depósito, o sistema determina primeiro se o material já está disponível no local de entrada de produção no chão de fábrica onde o material será consumido para o processo de produção.

Se o material estiver disponível no local de entrada de produção, ele será recolhido desse local imediatamente depois que o sinal for fornecido para a liberação do material para o depósito.

Se o material não estiver disponível no local de entrada de produção, a liberação do material indicará que o material deve ser movido do depósito para o local de entrada de produção. O material é movido por meio do trabalho de depósito para a separação de matéria-prima. Portanto, os processos de depósito para a separação de matérias-primas devem ser configurados. Para obter mais informações, confira os links fornecidos na unidade Resumo deste módulo.

Métodos para liberar linhas da BOM e da fórmula

Você pode configurar a liberação de linhas da BOM e da fórmula para que ela ocorra como parte da liberação de uma ordem de produção ou de uma ordem de lote. Como alternativa, a liberação pode ser controlada por um trabalho em lotes ou realizada como uma interação manual.

O método usado para liberar linhas de BOM e fórmula é controlado pelo parâmetro Liberação da linha de produção. É possível encontrar esse parâmetro em Controle de produção > Configuração > Parâmetros de produção.

Liberar linhas da BOM e fórmula como parte da liberação da ordem de produção ou de lote: nesse método, as linhas da BOM e fórmula para uma ordem de produção ou de lote são liberadas como parte do processo de liberação da ordem. Normalmente, durante a liberação de uma ordem de produção ou de lote, os trabalhos de produção são liberados para os funcionários do chão de fábrica, e os documentos de produção são impressos. Durante esse processo, o status da ordem também é alterado para Liberado.

Liberar linhas da BOM e fórmula por meio de um trabalho em lotes ou como uma interação manual: nesse método, as linhas da BOM e fórmula só podem ser liberadas por meio do trabalho em lotes Liberação automática de linhas da BOM e fórmula ou como uma interação manual. Para liberar manualmente as linhas da BOM e fórmula, na página de listagem Ordem de produção ou na página Detalhes da ordem de produção, no Painel de Ações, selecione Liberar para o depósito.

Liberar as linhas da BOM e fórmula usando um trabalho em lotes

O trabalho em lotes Liberação automática das linhas da BOM e fórmula passa pelas linhas da BOM e fórmula selecionadas que têm uma quantidade pendente a ser liberada. O trabalho considera somente as ordens cujo status é Liberado, Iniciado ou Relatado como concluído. Se uma linha da BOM ou fórmula tiver uma quantidade pendente a ser liberada, o trabalho libera até a quantidade que pode ser coberta pela quantidade que já foi fisicamente reservada e a quantidade que está disponível fisicamente.

Exemplo de liberação de um trabalho em lotes

| Cenário | Quantidade restante a ser liberada | Quantidade reservada fisicamente | Quantidade fisicamente disponível | Quantidade liberada pelo trabalho em lotes |

|---|---|---|---|---|

| 1 | 100 | 20 | 90 | 100 |

| 2 | 100 | 20 | 70 | 90 |

| 3 | 100 | 0 | 90 | 90 |

| 4 | 100 | 0 | 110 | 100 |

| 5 | 100 | 20 | 0 | 20 |

Configuração do trabalho em lotes

Na consulta para o trabalho em lotes Liberação automática de linhas da BOM e fórmula, você pode configurar um critério de filtro para especificar quantos dias no futuro o trabalho deve procurar por linhas com quantidades não liberadas. Na consulta do trabalho, no campo Data da matéria-prima, use a função (LessThanDate()) como um critério de filtro.

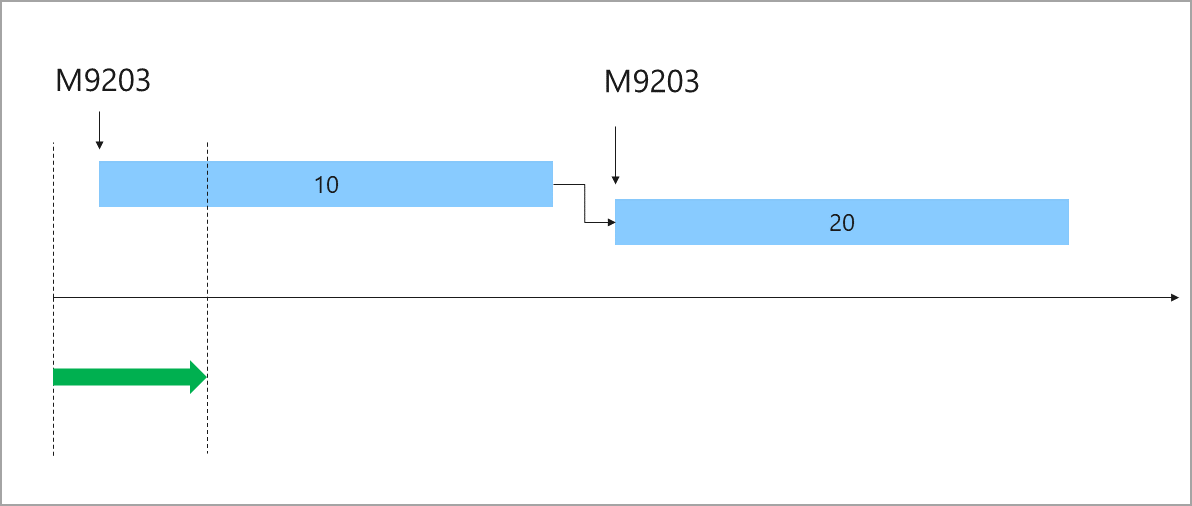

A imagem a seguir mostra uma ordem de produção que tem dois trabalhos, 10 e 20, que cobrem a montagem e a embalagem para ordem de produção. Cada trabalho é configurado para consumir uma quantidade de material. Nessa imagem, o limite de tempo de liberação indicado pela seta verde abaixo da linha de tempo é igual ao número de dias especificado no critério (LessThanDate()). Por exemplo, (LessThanDate(2)) indica que o trabalho deve procurar quantidades não liberadas somente em um limite de tempo de dois dias.

Configurar reservas em lotes

Quando as matérias-primas em uma fórmula usam o rastreamento de lote, é importante entender como configurar reservas de materiais para itens rastreados em lotes. Você pode usar os seguintes parâmetros para controlar como a reserva em lotes é gerenciada:

Hierarquia de reservas: para itens rastreados em lotes, você pode configurar a hierarquia de reservas para BatchBelow(Location) ou BatchAbove(Location). Hierarquia de reservas é um campo obrigatório no produto liberado que usa processos de gerenciamento de depósito. Quando você usa a hierarquia de reservas BatchAbove(Location), o número do lote é selecionado e reservado automaticamente durante a reserva, como durante a produção e a liberação de ordens em lotes. BatchBelow(Location) adia a seleção do número da dimensão do lote até a separação no depósito. A hierarquia de reservas deve estar alinhada com o grupo de dimensões de rastreamento do item.

Reserva: nos parâmetros de controle de produção, configure como Manual, Estimativa, Agendamento, Liberação ou Início da produção ou ordem em lotes.

Requisito para reservas de materiais: nos parâmetros de Controle de produção, defina como Exigir reserva completa ou Permitir reserva parcial.

Liberação da linha de produção: nos parâmetros de Controle de produção, defina como Executar na liberação da ordem de produção, trabalho em lotes ou controlado manualmente.

Esses parâmetros podem ser substituídos por ordem de produção, linha de ordem de produção ou grupo de modelos de item de um item.

Você deve configurar os seguintes parâmetros para reservas em lotes na produção:

Insira o local no recurso na operação de roteamento que requer material (com rastreamento de lote) ou um local de entrada de produção padrão de fallback nos detalhes do depósito.

Modelo de ciclo de produção.

Modelo de trabalho para separação de matéria-prima.

Diretivas de localização para separação de matéria-prima.

Liberar automaticamente para o depósito a BOM (lista de materiais) e o trabalho em lotes de linhas de fórmula (opcional, se a liberação para o depósito não estiver configurada para a opção "Liberação de ordem de produção" nos parâmetros de controle de produção).

Com base na configuração, quando uma ordem de produção ou de lote é liberada, a matéria-prima da BOM de produção ou das linhas de fórmula é reservada e o trabalho de separação de matéria-prima é criado. Dependendo da configuração, o trabalho de separação de matéria-prima para itens rastreados em lotes pode ser criado para um lote específico BatchAbove(Location) ou sem lotes e pode ser adiada a seleção do lote a ser criado durante a separação.

Códigos de disposição em lotes

Os códigos de disposição de lote incluem uma descrição e um status de disposição de lote:

Indisponível: os lotes não podem ser usados para planejamento mestre, reserva, separação ou expedição. Quando você seleciona esse valor, todas as opções de Bloqueio na FastTab Configuração são definidas como Sim, e todas as opções Líquido são definidas como Não. No entanto, você pode alterar algumas dessas configurações para adicionar exceções.

Disponível: os lotes podem ser usados para planejamento mestre, reserva, separação e/ou expedição. Quando você seleciona esse valor, todas as opções de Bloqueio na FastTab Configuração são definidas como Não, e todas as opções Líquido são definidas como Sim. Essas configurações serão somente leitura enquanto o campo Status de disposição do lote estiver definido como Disponível.

Se você definir o campo Status de disposição do lote como Indisponível, poderá personalizar o status do bloqueio de cada operação (reserva, separação e envio) para cada tipo de ordem (vendas, transferência e produção). Para ordens de produção, você pode optar por bloquear ou desbloquear o diário de separação de produção. Você também pode optar por bloquear ou desbloquear o planejamento mestre. Use as opções na FastTab Configuração para bloquear ou desbloquear cada operação conforme necessário. Defina a opção Líquido como Sim para habilitar o planejamento mestre ou como Não para bloquear o planejamento mestre.

Após definir os códigos de disposição de lote necessários, siga estas etapas para atribuí-los aos lotes:

Acesse Gerenciamento de depósito > Configuração > Estoque > Lotes.

Selecione um ou mais lotes aos quais atribuir um código de disposição de lote.

No Painel de Ações, na guia Redefinir, selecione Redefinir código de disposição de lote.

Na caixa de diálogo Alterar as restrições no lote de estoque, defina o campo Novo código de disposição em lotes com o nome do código que você deseja atribuir.

Selecione OK para aplicar a nova configuração e salvar suas alterações.

Na página Lotes, os valores nas colunas Código de disposição em lotes e Status de disposição em lotes são atualizados para refletir as novas configurações dos lotes selecionados.

Liberar material para cada número de operação ou proporcional à quantidade de produtos acabados

Se você liberar materiais usando a configuração do parâmetro Na liberação da ordem de produção, ao executar uma liberação manual, terá duas opções para controlar a liberação de material:

- Liberar material para cada número de operação.

- Liberar material proporcionalmente à quantidade de produtos acabados.

Liberar material para cada número de operação

Para controlar as operações para as quais o material deve ser liberado, use a página Liberar para o depósito.

- Selecione Controle de produção > Ordens de produção > Todas as ordens de produção, selecione uma ordem de produção e, na guia Depósito, selecione Liberar para o depósito. Em seguida, use os campos Do Nº de Oper. e Ao Nº de Oper. para especificar o intervalo de números de operação.

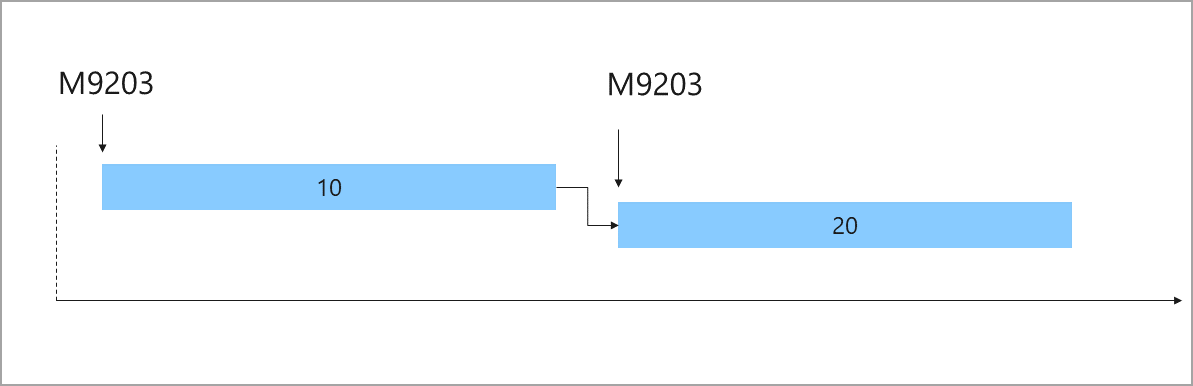

A imagem a seguir mostra uma ordem de produção que tem duas operações: 10 e 20. Neste exemplo, se você limitar a liberação à operação 10, somente os materiais M9203 serão liberados.

Para uma demonstração rápida de como liberar material proporcionalmente à quantidade de produtos acabados, assista ao breve vídeo no YouTube selecionando o link fornecido na unidade Resumo deste módulo.

Liberar material proporcionalmente à quantidade de produtos acabados

Você pode liberar matérias-primas para uma quantidade parcial de produtos acabados ou em uma unidade específica.

Para liberar matéria-prima para uma quantidade parcial de produtos acabados, selecione Controle de produção > Ordens de produção > Todas as ordens de produção, selecione uma ordem de produção e, na guia Depósito, selecione Liberar para o depósito. Em seguida, insira uma quantidade no campo Quantidade.

Por exemplo, uma ordem de produção é criada e agendada para 1.000 peças (pçs). O supervisor do chão de fábrica está planejando a produção de 100 pçs. para o próximo turno e quer liberar materiais somente para esse turno. Nesse caso, o supervisor pode usar o campo Quantidade para liberar materiais para as 100 pçs. planejadas para o próximo turno.

Para liberar matéria-prima em uma unidade específica, selecione Controle de produção > Ordens de produção > Todas as ordens de produção, selecione uma ordem de produção e, na guia Depósito, selecione Liberar para o depósito. Em seguida, use o campo Unidade para selecionar a unidade do produto acabado para liberar o material.

As unidades disponíveis são definidas na ID do grupo de sequências de unidades do produto acabado. Por exemplo, um produto acabado tem a seguinte conversão de unidade entre libras (lbs) e palete (PL): 1 PL = 100 lbs. Para criar uma ordem de produção para 10.000 lbs do produto acabado, você pode liberar matérias-primas para o número de paletes que planeja produzir. Selecione PL como a unidade e um número correspondente no campo Quantidade.