생산 주문에서 아웃바운드 부두까지 크로스 도킹

이 문서에서는 생산 라인에서 아웃바운드 운송 부두까지 완료된 것으로 보고되는 크로스 도킹 자재의 절차를 관리하는 방법에 대해 설명합니다.

소개

생산에서 아웃바운드 위치로의 크로스 도킹은 대량을 생산하고 이상적으로는 생산 라인에서 완성된 것으로 보고되는 대로 완제품을 선적하려는 제조업체와 관련이 있습니다. 목적은 제조 현장에 재고를 쌓는 것이 아니라 물리적으로 고객 수요에 가까운 물류 센터로 제품을 배송하는 것입니다.

제품에 대한 즉각적인 수요가 없는 경우 제조 현장의 창고 위치로 치워야 합니다. 이 프로세스는 영업 기회 크로스 도킹이라고도 하며, 이는 제품 배송에 대한 수요가 있는 경우 내부 저장을 위해 제품을 따로 보관하는 대신 이 기회를 사용해야 함을 나타냅니다.

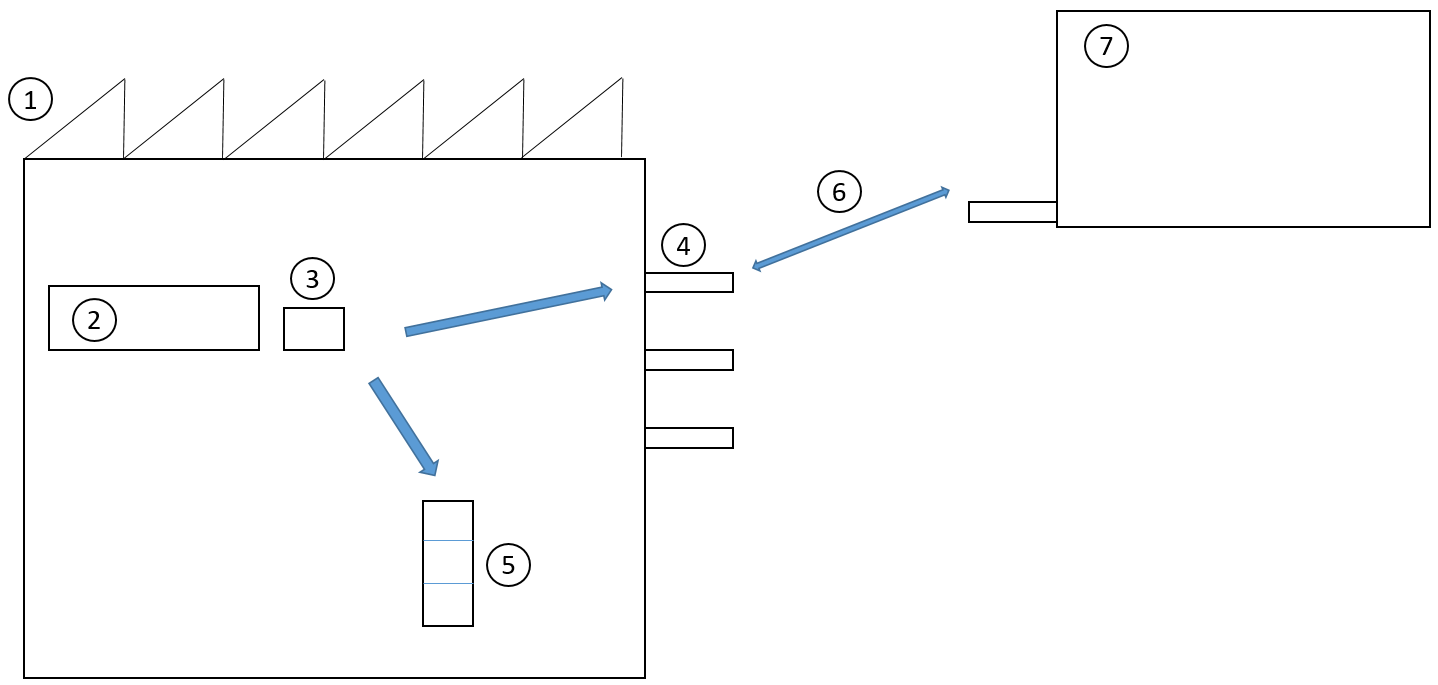

다음 예는 생산 라인(2)의 끝에서 시작하는 흐름의 세 가지 변형을 보여줍니다.

제품이 생산 출력 위치(3)로 완료된 것으로 보고되고 지게차 운전자가 이 위치(3)에서 팔레트를 픽업합니다.

- 제품을 제조(1)에서 유통 센터(7)로 옮기기 위한 계획된 활동(6)이 있는 경우 시스템에서 트럭 운전사가 팔레트를 베이 도어 위치(4)에 놓으라는 지시를 받습니다.

- 트레일러가 이미 베이 도어에 할당된 경우 트럭 운전사는 제품을 트레일러에 직접 적재하도록 지시됩니다.

- 제품 운송을 위한 계획된 활동이 없는 경우 지게차 운전자는 제품을 내부 창고(5)의 위치로 치워야 합니다.

크로스 도킹 구성

작업 정책에서 크로스 도킹 절차를 구성합니다. 작업 정책에는 작업 주문 유형, 위치 및 제품이 포함됩니다. 다음 예에서는 제품 X 및 위치 Y에 대해 크로스 도킹이 구성됩니다.

작업 주문 유형

- 작업 주문 유형: 완제품 배치

- 작업 제작 방버: 크로스 도킹

- 크로스 도킹 정책 이름: 이전 주문

재고 위치

- 창고: 51

- 위치: Y

제품

- 품목 번호: X

현재 크로스 도킹은 다음 두 가지 작업 주문 유형에 대해서만 구성할 수 있습니다.

- 완제품 배치

- 버려지는 연산품 및 부산물

크로스 도킹 정책에서 크로스 도킹에 적용할 수 있는 문서 유형을 정의합니다. 현재 지원되는 유일한 문서 유형은 이전 주문입니다. 다음 예는 크로스 도킹 정책의 구성을 보여줍니다.

크로스 도킹 정책 이름: 이전 주문

- 시퀀스 번호: 10

- 작업 주문 유형: 이전 이슈

- 크로스 도킹 요구에 위치 필요: False

- 크로스 도킹 전략: 날짜 및 시간

시퀀스 번호

시퀀스 번호는 문서 유형의 우선 순위를 나타냅니다. 현재 지원되는 유일한 유형은 이전 이슈입니다. 따라서 시퀀스 번호는 더 많은 작업 주문 유형이 지원되는 경우에만 관련이 있습니다.

크로스 도킹 정책

크로스 도킹 정책은 또한 이전 주문 수요의 우선 순위에 대한 정책을 설정합니다. 예를 들어, 동일한 제품에 대해 여러 이전 주문이 있는 경우 로드에 설정되고 이전 주문과 연결된 예약 날짜 및 시간이 주문 간의 우선 순위를 결정합니다. 예약된 날짜와 시간은 로드에 직접 설정하거나 부하와 관련된 약속 일정에 설정할 수 있습니다. 우선 순위는 크로스 도킹 전략에 의해 결정됩니다. 현재 전략은 날짜와 시간뿐입니다.

크로스 도킹 요구에 위치 필요

크로스 도킹 정책에서 크로스 도킹에 적합하려면 이전 주문에 지정된 위치가 있어야 하는 기준을 설정할 수 있습니다. 이 기준은 크로스 도킹 요구에 위치 필요 필드에 설정됩니다. 로드와 관련된 약속 일정의 위치는 교차 도킹되는 상품의 최종 위치로 사용됩니다. 크로스 도킹되는 상품의 최종 위치는 Put 작업 주문 유형에 대한 이전 이슈에 대한 위치 지시문에 의해 결정됩니다. 트레일러가 베이 도어에 지정된 경우에만 완제품을 크로스 도킹해야 하는 시나리오에서 크로스 도킹 요구에 위치 필요 필드를 설정하는 것이 유용할 수 있습니다. 이 시나리오에서 상품은 생산 라인에서 트레일러로 직접 이동됩니다. 트레일러가 베이 도어에 할당되면 사용자는 약속 일정에 위치를 할당하므로 크로스 도킹에 해당 위치를 적용할 수 있습니다. 다음 섹션에서는 두 가지 예를 설명합니다.

시나리오 1 - 생산에서 이전 주문까지 크로스 도킹

제품이 생산 라인에서 완성된 것으로 보고된 후에는 베이 도어 위치로 이송되어 트럭에 적재되고 유통 센터로 이송됩니다. 회사 USMF를 사용합니다.

- 크로스 도킹을 위해 새 번호 시퀀스를 사용합니다. 숫자 시퀀스 페이지로 이동하여 생성 단추를 선택합니다. 마법사가 절차를 안내합니다.

- 크로스 도킹 정책을 만듭니다. 크로스 도킹 정책 페이지로 이동하여 이전 주문에 대한 크로스 도킹이라는 새 정책을 만듭니다. 선택할 수 있는 유일한 작업 주문 유형은 이전 이슈이고 사용 가능한 유일한 크로스 도킹 전략은 날짜 및 시간입니다.

- 작업 정책을 만듭니다. 작업 정책 페이지로 이동하여 Cross Dock L0101이라는 새 작업 정책을 만듭니다.

- 이전 주문에 대해 자동으로 생성되도록 로드를 설정합니다. 창고 매개 변수에서 이전 주문이 생성될 때 자동으로 생성되도록 로드를 설정합니다. 로드는 이전 주문을 크로스 도킹에 적합하게 만들기 위한 전제 조건입니다.

- 항목 로드 매핑을 설정합니다. 항목 로드 매핑 페이지로 이동하여 CarAudio 항목 그룹에 대한 표준 로드 템플릿을 설정합니다. 이 매핑은 이전 주문이 생성될 때 로드에 로드 템플릿을 자동으로 삽입합니다.

- 이전 주문을 만듭니다. 품목 번호 L0101에 대한 이전 주문을 생성합니다. 수량 = 20.

- 아웃바운드 적재 계획 워크벤치에서 이전 주문을 릴리스합니다. 출하 탭에서 아웃바운드 적재 계획 워크벤치에 대한 메뉴 항목을 선택하고 로드 라인의 릴리스 메뉴에서 창고로 릴리스를 선택합니다. 이제 이전 주문에 대해 이전 이슈 유형의 미결 웨이브 라인이 존재합니다.

- 생산 주문을 생성합니다. 생산 주문 목록 페이지로 이동하여 제품 L0101에 대한 생산 주문을 작성합니다. 수량 = 20. 생산 주문을 추정하고 시작합니다. 현재 불출 목록 게시 필드는 아니요로 설정된 상태로 유지됩니다.

- 모바일 디바이스에서 완료된 것으로 보고합니다. 모바일 디바이스 포털로 이동하여 완료로 보고 및 배치 메뉴 항목을 선택합니다. 이제 모바일 디바이스에서 완료된 L0101로 보고합니다. 수량 = 10. 배치 위치는 BAYDOOR입니다. 이 위치는 넣기 작업 주문 유형에 대한 이전 이슈 위치 지시문에서 찾을 수 있습니다. 또한 이전 이슈 유형의 작업이 생성 및 완료되었음을 알 수 있습니다. 이전 주문 작업 세부 정보로 이동하여 작업을 확인합니다.

- 이제 모바일 디바이스에서 추가 10개를 보고합니다. 다시 배치 위치는 BAYDOOR입니다. 또한 10개에 대해 이전 이슈 유형의 새 작업이 생성되었음을 알 수 있습니다.

- 이제 생산 주문에서 20개를 추가로 시작한 다음 모바일 디바이스를 사용하여 20개를 완료된 것으로 보고하려고 합니다. 이번에는 위치 LP-001을 배치 위치로 제안합니다. 이 위치는 완제품 배치에 대한 지시문에서 찾을 수 있습니다. 크로스 도킹에 대한 영업 기회가 없기 때문에 이 위치 지시문을 사용하고 있습니다. LP-001에 대한 이전 명령은 9단계와 10단계의 두 크로스 도킹 활동에 의해 완전히 이행되었습니다. 완제품 배치 유형의 작업이 생성 및 처리되었음을 알 수 있습니다.

시나리오 2 - 생산에서 예약 일정으로 주문 이전까지 크로스 도킹

제품이 생산 라인에서 완성된 것으로 보고된 후에는 베이 도어 위치에 대한 약속 일정으로 식별되는 베이 도어 위치로 이전됩니다. 회사 USMF를 사용합니다.

- 크로스 도킹 정책을 변경합니다. 크로스 도킹 요구에 위치 필요 확인란을 선택하여 시나리오 1에서 만든 크로스 도킹 정책을 변경합니다.

- 새로운 이전 주문을 만듭니다.

- 아웃바운드 적재 계획 워크벤치를 엽니다.

- 아웃바운드 적재 계획 워크벤치에서 적재 섹션으로 이동하고 운송 메뉴에서 약속 일정을 선택하여 새 약속 일정을 만듭니다. 약속 일정에는 주문 번호 필드의 이전 주문에 대한 참조가 있습니다. 계획된 시작 날짜/시간 위치 필드에서 약속 날짜와 시간을 설정할 수 있습니다. 이 날짜와 시간은 크로스 도킹 과정에서 크로스 도킹 요구가 우선시될 때 사용됩니다. 이 필드에 설정한 날짜 및 시간은 해당 로드에 대한 예정된 로드 배송 날짜 및 시간 필드를 업데이트합니다. 배송 세부 정보 빠른 탭의 위치는 이전 주문이 배송되는 위치를 결정합니다.

- 아웃바운드 적재 계획 워크벤치에서 창고로 릴리즈됩니다.

- 품목 번호 L0101에 대한 생산 주문을 생성하고 상태를 시작됨으로 설정하고 수량은 20입니다.

- 모바일 디바이스에서 완료된 것으로 보고합니다.

- 모바일 디바이스 포털로 이동하여 완료로 보고하고 배치 메뉴 항목을 선택합니다.

- 모바일 디바이스에서 완료된 품목 번호 L0101을 보고합니다. 배치 위치는 이제 BAYDOOR 2입니다. 이 위치는 이전 수신 위치 지시어 대신 약속 일정에서 찾을 수 있습니다.

추가 정보

- 크로스 도킹 시나리오는 예약 계층에서 위치 위와 아래에 일괄 처리 및 일련 번호 차원이 정의된 일괄 처리 및 일련 번호 제어 항목에 대해 지원됩니다.