BOM およびフォーミュラ明細行を倉庫にリリース

このユニットでは、部品表 (BOM) 明細行とフォーミュラ明細行の原材料を倉庫にリリースするプロセスについて説明します。 BOM またはフォーミュラの明細行を倉庫にリリースすると、まず、生産プロセス用に材料が消費される作業現場の生産入庫の場所で、材料が既に使用可能かどうかが判別されます。

生産入庫の場所で材料が使用可能な場合、倉庫への材料のリリースを示すシグナルが発せられるとすぐに、その場所からピッキングが行われます。

生産入庫の場所で材料が使用できない場合、材料をリリースするためには、材料を倉庫内の場所から生産入庫の場所に移動する必要があります。 材料の移動は、原材料のピッキングのための倉庫作業によって行います。 したがって、原材料のピッキングのための倉庫プロセスを構成する必要があります。 詳細については、このモジュールの概要ユニットに記載されているリンクを参照してください。

BOM およびフォーミュラ明細行のリリース方法

BOM およびフォーミュラ明細行のリリースを構成して、製造オーダーまたはバッチ オーダーのリリースの一部として行われるようにすることができます。 または、リリースをバッチ ジョブによって制御したり、手動操作として実行したりすることも可能です。

BOM およびフォーミュラ明細行のリリースに使用する方法は、生産明細のリリース パラメーターによって制御されます。 このパラメーターは、生産管理 > 設定 > 生産パラメーターにあります。

BOM およびフォーミュラ明細行を製造オーダーまたはバッチ オーダーのリリースの一部としてリリース: この方法では、製造オーダーまたはバッチ オーダーの BOM およびフォーミュラ明細行が、注文のリリース プロセスの一部としてリリースされます。 通常、製造オーダーまたはバッチ オーダーのリリース時に、生産ジョブが作業現場の作業者にリリースされ、生産文書が印刷されます。 このプロセスでは、注文のステータスもリリース済に変更されます。

BOM およびフォーミュラ明細行をバッチ ジョブによって、または手動操作としてリリース: この方法では、BOM およびフォーミュラ明細行は BOM およびフォーミュラ明細行の自動リリース バッチ ジョブによって、または手動操作としてのみリリースできます。 製造オーダー リスト ページまたは製造オーダーの詳細ページで、BOM およびフォーミュラ明細行を手動でリリースするには、アクション ペインで倉庫にリリースを選択します。

バッチ ジョブを使用した BOM およびフォーミュラ明細行のリリース

BOM およびフォーミュラ明細行の自動リリース バッチ ジョブでは、選択した BOM およびフォーミュラ明細行のうち、リリースする残余数量のある明細行が処理されます。 このジョブで考慮されるのは、ステータスがリリース済、開始済、または完了レポート済の注文のみです。 BOM またはフォーミュラ明細行にリリースする残余数量がある場合、既に引当済の現物数量と使用可能な現物数量によって対処できる数量までリリースされます。

バッチ ジョブによるリリースの例

| シナリオ | リリースする残余数量 | 引当済の現物数量 | 使用可能な現物数量 | バッチ ジョブによってリリースされる数量 |

|---|---|---|---|---|

| 1 | 100 | 20 | 90 | 100 |

| 2 | 100 | 20 | 70 | 90 |

| 3 | 100 | 0 | 90 | 90 |

| 4 | 100 | 0 | 110 | 100 |

| 5 | 100 | 20 | 0 | 20 |

バッチ ジョブの設定

BOM およびフォーミュラ明細行の自動リリース バッチ ジョブのクエリでは、フィルター条件を設定して、未リリースの数量がある明細行を何日先まで検索するかを指定できます。 ジョブのクエリの原材料消費予定日フィールドで、(LessThanDate()) 関数をフィルター条件として使用します。

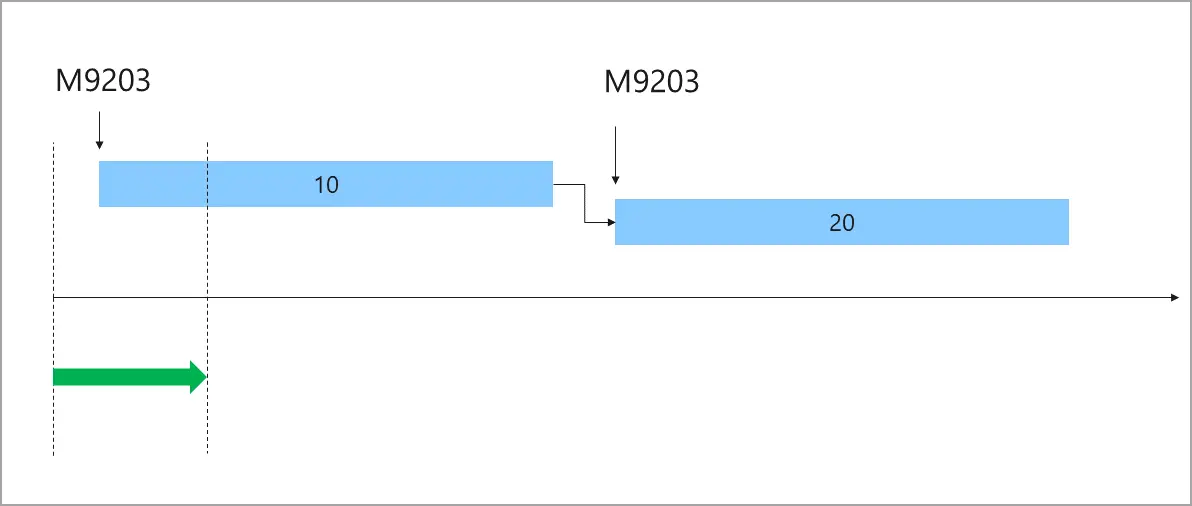

次の図は、製造オーダーのアセンブリと梱包に対応する 10 と 20 という 2 つのジョブがある製造オーダーを示しています。 各ジョブは、特定の数量の材料を消費するように設定されています。 この図では、タイム ラインの下に緑色の矢印で示されているリリース タイム フェンスが、(LessThanDate()) 条件で指定した日数と等しくなります。 たとえば、(LessThanDate(2)) は、未リリースの数量が 2 日間のタイム フェンス内でのみ検索されることを示します。

バッチ引当の設定

フォーミュラ内の原材料でバッチ追跡を使用する場合、バッチ追跡対象品目の材料引当を構成する方法を理解することが重要です。 次のパラメーターを使用して、バッチ引当の管理方法を制御できます。

引当階層: バッチ追跡対象品目の場合、引当階層 を BatchBelow(Location) または BatchAbove(Location) に構成することができます。 予約階層は、倉庫管理プロセスを使用するリリース済製品の必須フィールドです。 BatchAbove(Location) 引当階層を使用すると、製造およびバッチ オーダー リリース時などの引当時にバッチ番号が自動的に選択され、予約されます。 BatchBelow(Location) は、倉庫でのピッキングまでバッチ分析コード番号の選択を延期します。 引当階層は、品目の追跡用分析コード グループと一致している必要があります。

引当: 生産管理パラメーターで、これを製造オーダーまたはバッチ オーダーの 手動、見積、スケジューリング、リリース、または開始 に設定します。

材料引当の要件: 生産管理パラメーターで、これを 完全引当が必要 または 部分引当の許可 に設定します。

生産明細のリリース: 生産管理パラメーターで、これを 製造オーダーのリリース、バッチ ジョブ、または 手動制御時に実行 するよう設定します。

これらのパラメーターは、品目の製造オーダー、製造オーダー明細、または品目モデル グループごとに上書きできます。

生産のバッチ引当について、次のパラメーターを構成する必要があります。

材料を必要とする工順操作のリソースの入力場所 (バッチ追跡あり)、または倉庫の詳細におけるフォールバックの既定の生産入力場所。

生産のウェーブ テンプレート。

原材料ピッキングの作業テンプレート。

原材料ピッキングの場所ディレクティブ。

部品表 (BOM) とフォーミュラ明細行バッチ ジョブを倉庫に自動的にリリースします (生産管理パラメーターで倉庫へのリリースが [製造オーダーのリリース中] オプションに設定されていない場合はオプション)。

構成に基づいて、製造オーダーまたはバッチ オーダーがリリースされると、生産 BOM またはフォーミュラ明細行から原材料が予約され、原材料ピッキング作業が作成されます。 構成に応じて、バッチ追跡品目の原材料ピッキング作業を特定のバッチ BatchAbove(Location) に対して作成することも、バッチなしで作成することもでき、ピッキング中に実行されるバッチの選択を延期することができます。

バッチ廃棄コード

バッチ廃棄コードには、説明とバッチ廃棄ステータスが含まれます。

利用不可: バッチは、マスター プラン、引当、ピッキング、または出荷に使用することはできません。 この値を選択すると、設定 クイック タブのすべての ブロック オプションが はい に設定され、すべての 考慮する オプションが いいえ に設定されます。 ただし、これらの設定の一部を変更して例外を追加することができます。

利用可能: バッチは、マスター プラン、引当、ピッキング、出荷に使用することができます。 この値を選択すると、設定 クイック タブのすべての ブロック オプションが いいえ に設定され、すべての 考慮する オプションが はい に設定されます。 バッチ廃棄ステータス フィールドが利用可能に設定されている間、これらの設定は読み取り専用になります。

バッチ廃棄ステータス フィールドを 利用不可 に設定した場合、オーダーのタイプ (販売、移動、製造) ごとに各工程 (引当、ピッキング、出荷) のブロック ステータスをカスタマイズできます。 製造オーダーの場合、生産ピッキング仕訳帳のブロックまたはブロック解除を選択できます。 マスタ プランのブロックまたはブロック解除を選択することもできます。 必要な各工程をブロックまたはブロック解除するには、設定 クイック タブのオプションを使用します。 マスター プランを有効にするには、考慮する オプションを はい に設定し、マスター プランをブロックするには いいえ に設定します。

必要なバッチ廃棄コードを定義したら、次の手順に従ってバッチに割り当てます。

倉庫管理 > 設定 > 在庫 > バッチ の順に選択します。

バッチ廃棄コードを割り当てるバッチを 1 つ以上選択します。

アクション ペインの リセット タブで、バッチ廃棄コードのリセット を選択します。

在庫バッチの制限の変更 ダイアログ ボックスで、新しいバッチ廃棄コード フィールドを、割り当てるコードの名前に設定します。

OK を選択して新しい設定を適用し、変更を保存します。

バッチ ページでは、バッチ廃棄コード列とバッチ廃棄ステータス列の値が更新され、選択したバッチの新しい設定が反映されます。

工程番号ごと、または完成品の量に応じた材料のリリース

製造オーダーのリリース中パラメーター設定を使用して材料をリリースする場合、手動リリースを実行するときには、材料のリリースを制御するためのオプションが 2 つあります。

- 工程番号ごとに材料をリリースする。

- 完成品の量に応じて材料をリリースする。

工程番号ごとに材料をリリースする

材料のリリース先となる工程を制御するには、倉庫にリリース ページを使用します。

- 生産管理 > 製造オーダー > すべての製造オーダーを選択し、製造オーダーを選択してから、倉庫タブで倉庫にリリースを選択します。 その後、開始工程番号フィールドと終了工程番号フィールドを使用して、工程番号の範囲を指定します。

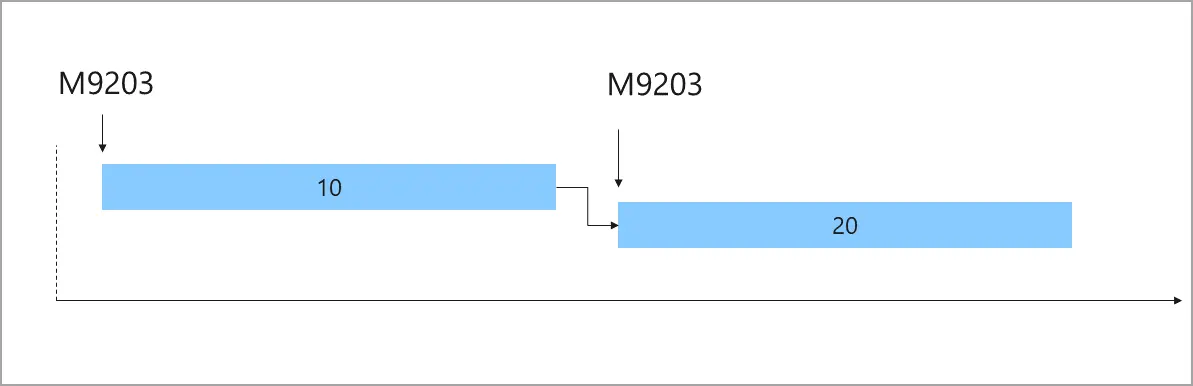

次の図は、10 と 20 という 2 つの工程がある製造オーダーを示しています。 この例では、リリースを工程 10 に限定した場合、材料 M9203 のみがリリースされます。

完成品の量に応じて材料をリリースする方法の簡単なデモについては、このモジュールの概要ユニットに記載されているリンクを選択して、短い YouTube ビデオをご覧ください。

完成品の量に応じて材料をリリースする

完成品の部分的な数量に対して、または特定の単位で、原材料をリリースできます。

完成品の部分的な数量に対して原材料をリリースするには、生産管理 > 製造オーダー > すべての製造オーダーを選択し、製造オーダーを選択してから、倉庫タブで倉庫にリリースを選択します。 その後、数量フィールドに数量を入力します。

たとえば、1,000 個の製造オーダーが作成され、スケジュールされているとします。 作業現場の監督は、次のシフトで 100 個の生産を計画しており、 そのシフトの分だけの材料をリリースしたいと考えています。 この場合、監督は数量フィールドを使用して、次のシフトで計画されている 100 個分の材料をリリースできます。

特定の単位で原材料をリリースするには、生産管理 > 製造オーダー > すべての製造オーダーを選択し、製造オーダーを選択してから、倉庫タブで倉庫にリリースを選択します。 その後、単位フィールドを使用して、材料をリリースする完成品の単位を選択します。

使用可能な単位は、完成品の単位順序グループ ID に定義されています。 たとえば、完成品に、1 PL = 100 ポンドというポンドとパレット (PL) の間の単位換算が設定されているとします。 10,000 ポンドの完成品の 製造オーダーを作成する場合、製造予定のパレット数に対応する原材料をリリースできます。 単位として PL を選択してから、数量フィールドで対応する数を選択します。