生産入庫の場所

消費は手持在庫から材料を差し引くプロセスで、製造オーダーとバッチ オーダーで消費される材料の値を仕掛品 (WIP) に設定します。 原材料は、通常、材料を消費するプロセス用に構成されている場所から消費されます。 この場所は、生産入庫の場所と呼ばれます。

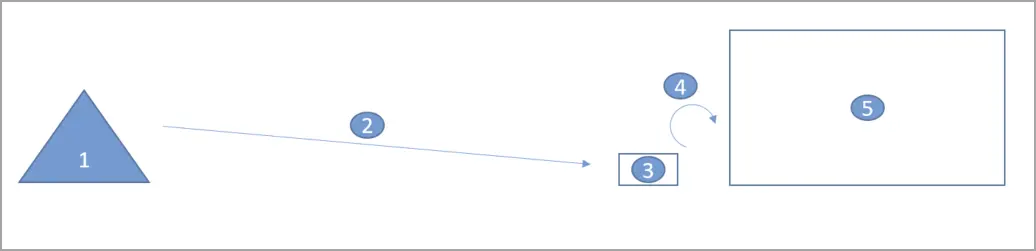

材料を消費する前に、材料を入力場所に移動します。 次の画像は、プロセスを示しています。

- 材料倉庫

- 原材料のピッキング

- 生産入庫の場所

- 原材料消費量

- 生産プロセス

生産における原材料ピッキングを効率的に行うプロセスをサポートするために、工順工程ごとに原材料ピッキングの倉庫作業を分割できます。

リソース グループおよびリソース グループとリソースのリレーションでは、倉庫作業で使用する生産入庫の場所を設定できます。 この機能により、生産用およびバッチ オーダー用ピッキング プロセスの効率を向上させることができます。倉庫作業で材料が消費される正確な場所に倉庫作業者を移動させるからです。 このプロセスは、"バルク/梱包生産" シナリオで役立ちます。

例

このシナリオでは、バルク材料を作成する 1 つの工程と、瓶詰めと梱包を行う 1 つの工程があります。 これら 2 つの工程は材料を消費しますが、プロセスは物理的に異なる場所、おそらく異なる建物で実行されます。 この場合、各工程の作業を分割することにより、材料が消費される正確な場所にピッキングされた材料を配送するように、倉庫作業で倉庫作業者が指示されるプロセスが確実に行われます。

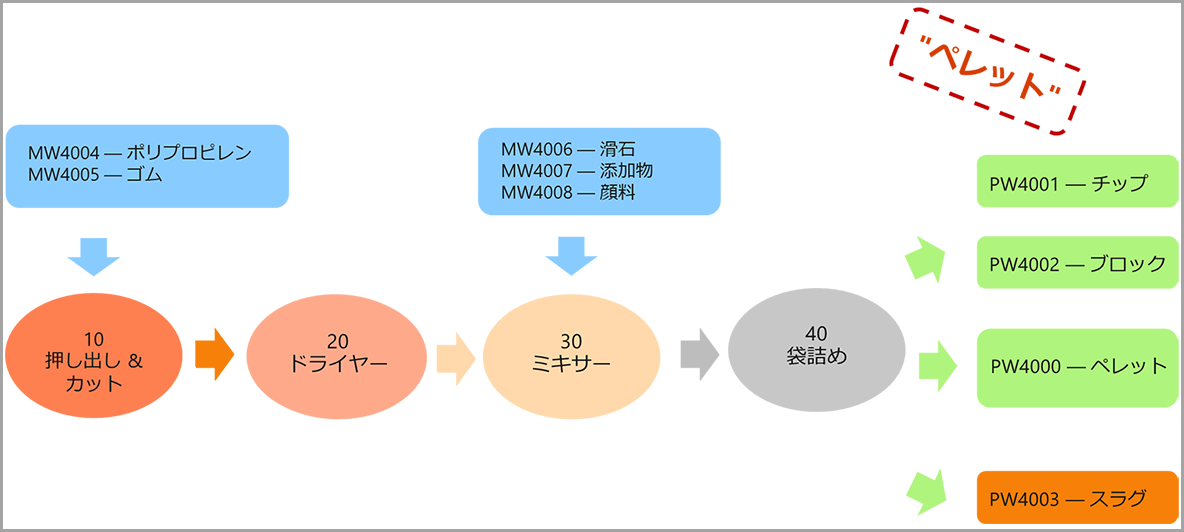

次の画像は、USPI 会社のペレット生産を示しています。これは、Lifecycle Services を使用してインストールされる Supply Chain Management の標準サンプル データで入手できます。

- 材料または原材料の品目番号には、プレフィックスとして MW が付加されています。

- 4 つの最終品目には、プレフィックスとして PW が付加されています。

- PW4000 - ペレットはフォーミュラ品目です。

- PW4001 - チップおよび PW4002 - ブロックは連産品です。

- PW4003 - スラグは副産物です。

画像が示すように、ペレット生産の材料は 2 つの異なる工程で消費されます。 次のセクションでは、ペレット フォーミュラのバッチ オーダーをリリースする際に各工程で作業が分割されるしくみについて説明します。

まず、ペレットのバッチ オーダーを作成し、見積、スケジュール、リリースの手順を実行します。 リリースのステップでは、倉庫作業が作成され、2 つの倉庫作業項目が作成されます。

1 つ目の作業項目では、工順の最初の工程である押し出し成形機工程に材料を割り当てます。 材料は生産入庫の場所 "EXT" に割り当てられます。

2 つ目の作業項目では、ミキサー操作に材料を割り当てます。 材料は生産入庫の場所 "MIX" に割り当てられます。

生産入庫の場所の有効化

このセクションでは、生産入庫の場所を有効にする方法について詳しく説明します。

最初に、工順工程に適用される生産入庫の場所を設定します。 ペレット フォーミュラには、4 つの工程の生産工順があります。

最初の工程である PPExtCut は、MW4004 - ポリプロピレンと MW4005 - ゴムを消費しています。 この工程の適切な生産入庫の場所は、工程のリソース要件によって検出されます。 工順のリソース要件セクションでは、スケジューリング時に適用可能なリソースまたはリソース グループを検索するための基準を設定できます。

入庫場所はリソース グループに対して指定でき、リソース グループとリソースのリレーションに対しても指定できます。

リソース グループまたはリソース グループのリレーションから入庫場所が見つからない場合は、既定の生産入庫の場所が代替場所として使用されます。 この既定の入庫場所は倉庫で設定されます。

入庫場所を設定した後、どの工程でどの材料を消費するかを指定する必要があります。 工程番号フィールドを使用して、材料明細行にこのマッピングを設定できます。 材料明細行に工程が指定されていない場合は、生産入庫の場所をリソース グループまたはリソー スグループのリレーションから検索できます。これは、生産工順の最初の工程に適用されます。 該当する入庫場所が見つからない場合は、倉庫の既定の入庫場所が使用されます。

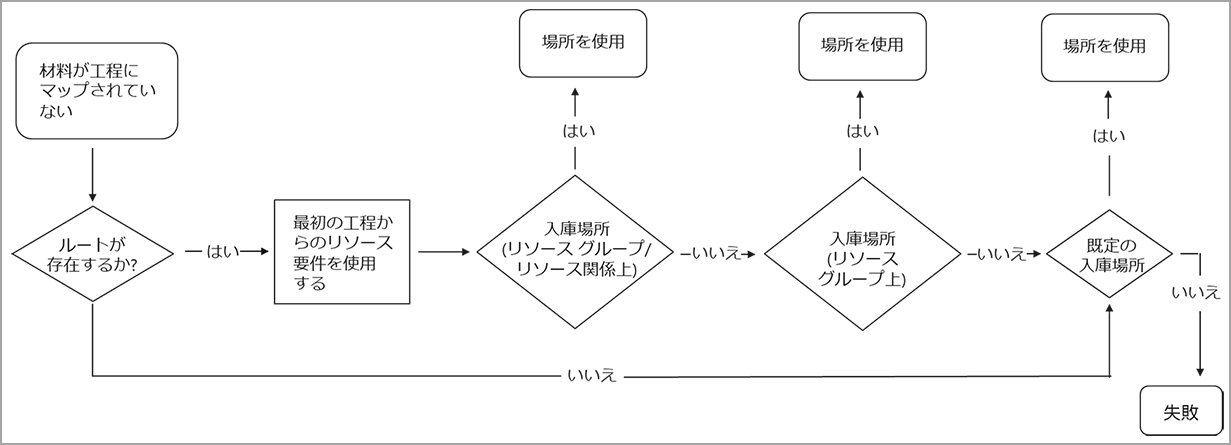

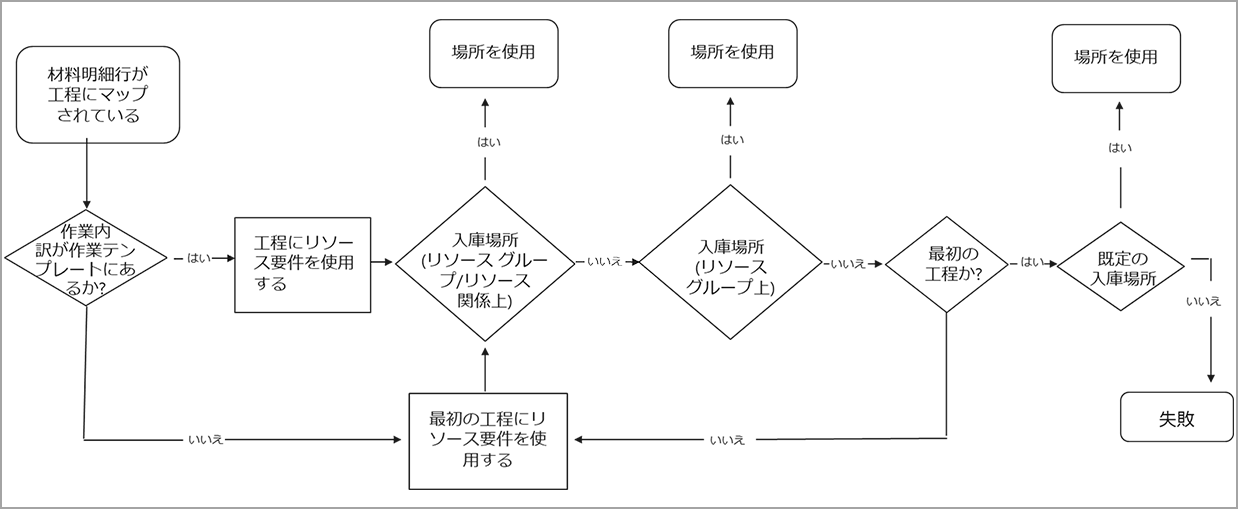

次の図は、既定の階層を示しています。

最初の図は、最初の工順工程にマップされているか、場所が定義されていない材料明細行の、生産入庫の場所を検索する際に適用されるルールを示しています。

2 つ目の図は、最初の工程にマップされていないが生産工順の次工程のいずれかにマップされている材料明細行の、生産入庫の場所を検索する際に適用されるルールを示しています。

原材料ピッキング用の新しい作業テンプレートが作成されると、作業内訳が自動的に挿入されます。 この作業内訳は、工順工程ごとにグループ作業を行うために Supply Chain Management によって構成されます。 作業内訳は削除することができます。そうすると、生産から倉庫にリリースするときに生成される作業項目は 1 つだけになります。 その場合、工順の最初の工程で見つかった入庫場所が生産入庫の場所として使用され、工順で見つからなかった場合は、倉庫に対して既定の入庫場所が設定されます。