一般会計と生産管理モジュールとの統合

機能する製造コンサルタントとして、生産管理モジュールと Supply Chain Management のその他のモジュールとの関係を把握しておく必要があります。 このトピックでは、一般会計モジュールと生産管理モジュールとの統合について説明します。

製造オーダーのライフサイクルは、正式には製造オーダーの作成から開始し、完成した製造品目を顧客に出荷できるようにして終了します。 ライフサイクルのステップが完了すると、製造オーダーにステータスが変更されて反映されます。

ライフサイクルの各手順は、次の活動に関連付けられています。

- 生産の監視と制御

- 原価の見積と計算

- オーダーのスケジュール設定

- 実際の生産の開始と終了

製造オーダーには、生産される対象、数量、および予定終了日に関する情報が含まれています。 注文のライフサイクルの各手順には、注文のステータスが割り当てられます。 状態は、生産プロセス内の品目の場所を示します。 注文が最初に作成されると、作成済の状態が自動的に割り当てられます。

一般会計と生産管理モジュールの間の相互作用を理解するのに役立つように、このユニットでは、各ステップが財務データにどのように関連するか、または一般会計と連携するかに注目して、生産のステータスを確認します。

作成と見積

製造オーダーのライフサイクルの最初の 2 つの手順は、作成および見積です。

- 作成 - 製造オーダーを作成するときに、製造オーダー トランザクションを元帳に転記する方法を決定する設定を指定できます。 これらの設定は、手動で作成された製造オーダー、または販売注文またはマスター プラン スケジュールから自動的に作成される製造オーダーに関連します。

- 見積 - このステップでは、生産に対して予想される材料、労務、および工順消費の計算を行います。 ステータスが注文済の BOM について、注文および受入トランザクションのステータスが受注中の原材料の払出トランザクションである在庫トランザクションを作成できます。 また、製造オーダーの発注書と下位生産を作成し、品目を引当して、パラメーター設定に基づいて完了品目の価格を計算することもできます。

スケジュール

製造オーダー ライフサイクルの次のステップはスケジュールです。 製造オーダーの見積が完了した後、スケジュールが設定されます。 工程のスケジューリング、ジョブのスケジューリング、またはその両方に基づいて、製造オーダーをスケジューリングできます。

- 工程のスケジューリング : このスケジューリングでは、大まかな長期計画が提供されます。 この方法を使用すると、製造オーダーに開始日と終了日を割り当てることができます。 製造オーダーが工順工程に関連付けられている場合は、それらをコスト センター グループに割り当てることができます。

- ジョブのスケジューリング - このスケジュール方法では、詳細な計画を提供します。 各工程は、特定の日付、時刻、および割り当てられたリソースを持つ個々のジョブに分割されます。 有限能力を使用する場合、ジョブは、可用性に基づいてリソースに割り当てられます。 スケジュールは、ガントチャートで表示および変更できます。

リリースと開始

製造オーダーのライフサイクルの次のステップは、リリースおよび開始です。

- リリース - このステップでは、スケジュールが実際に完了した時点で製造オーダーがリリースされます。 この時点で、ジョブ カード、工順カード、工順ジョブなどの製造オーダー ドキュメントを印刷できます。 このステージでは、製造オーダーのステータスが変更され、生産を開始できることが示されます。

- 開始 - 製造オーダーの開始時に、注文に原価を転記できます。 開始時に、見積材料や工順原価を自動的に注文に割り当てることができます。 この割り当ては、事前部品消費または自動消費と呼ばれます。

ピッキング リスト仕訳帳を作成し、その注文に労務費やその他の工順原価を割り当てることによって、材料を注文に手動で割り当てることができます。 工程のスケジューリングを使用する場合は、工順カード仕訳帳を作成することにより、これらの原価を配賦できます。 ジョブのスケジューリングを使用する場合は、ジョブ カード仕訳帳を作成することにより、これらの原価を配賦できます。

完了レポート

製造オーダー ライフサイクルの次のステップは、完成済みとしての報告です。 製造オーダーが完了済と報告されると、完了した商品の数量が在庫および倉庫管理モジュールで更新されます。 仕掛品 (WIP) 会計を使用する場合、システムは手持在庫ページの標準原価を使用して、仕掛品勘定を下方修正し、完成品の在庫を増やすための仕訳元帳を作成します。

製造オーダーの原価が計算されるときに、生産の実際原価が転記され、完了済みとしての報告時に発生する転記が取り消されます。 生産に関連付けられている材料および労務費が仕訳帳またはプレフラッシュに割り当てられていない場合は、その情報をバックフラッシュで自動的に割り当てることができます。 これには、在庫トランザクション処理の控除後の処理が含まれます。

完成品の数量が製造オーダーで完了済と報告されると、在庫で手持ちとして更新されます。 元々計画されていたオーダー数量の部分的な数量を完了済として報告することができます。 数量を完了済として報告するとき、関連するエラー理由を含むエラー数量を報告することもできます。 製造オーダーが "完了報告済" ステージに達した場合、これは、製造オーダーでそれ以上の数量が報告されないことを示しています。 "完了済として報告" プロセスには、次の特性も関連付けられています。

報告された数量に比例する原材料と時間の消費を設定することができます (バック フラッシュ)。

プット アウェイ作業は、倉庫プロセスで有効になっている品目に対して生成できます。

完成品の計画原価または標準原価の値を、勘定科目に報告する設定にすることができます。

品質関連の設定に基づき、報告済数量に対して品質指示を作成することができます。

この数量は出荷場所に報告されます。 次に、倉庫作業が生成され、出荷場所から、プット アウェイ作業の場所ディレクティブによって定義されたその最終目的地に数量が移動されます。 品質関連が設定されている場合、製造オーダーが完了済として報告されたときに品質指示を作成できます。

製造オーダーは、標準製造オーダー更新機能、工順およびジョブ カード仕訳帳、または仕訳帳完了済として報告を使用して、完了済として報告に設定することができます。 さらに、製造オーダーの最後のジョブを報告するとき、ジョブ カード ターミナルおよびジョブ カード デバイス ページを使用して、ステージを完了済として報告に更新することもできます。 最後に、ハンドヘルド倉庫デバイス ソリューションのプロセスとして、完了済として報告を有効にすることができます。

完了済として報告仕訳帳から副産物仕訳帳を作成、転記、および印刷するには、以下の手順に従います。

生産管理 > 調整 > 完了済として報告 に移動します。

名前 フィールドで、ドロップダウン メニューから名前 報告 を選択します。

生産 フィールドで、製造オーダーを選択します。

仕訳帳明細行 で 新規 を選択します。 エントリが正しいことを確認します。

変数 を選択して、仕訳帳を検証します。

転記 を選択して、仕訳帳を転記および印刷します。

終了

製造オーダー ライフサイクルの次のステップは、終了です。 生産を終了する前に、生産された数量の実績原価が計算され、材料、労務、およびオーバーヘッドのすべての見積原価が取り消されて、実際原価で置き換えられます。

ジョブの完了レポート済の処理時にジョブの終了チェック ボックスをオンにすると、製造オーダーの状態が終了に変わります。 この状態により、完了した製造オーダーに対する追加の原価が誤って転記されるのを防ぐことができます。

生産が完了済と報告された場合、完了品目が在庫に到達し、出荷可能状態となっていることを示します。 これらの品目の値は、完了済みとしての報告フィールドで指定された勘定に転記されます。 この補助勘定の金額に借方記入し、数量に標準原価価格を乗算して金額を計算します。 この勘定は、原価計算が行われるまでこの勘定に転記されないため、補助勘定として機能します。 帳簿の収支を合わせるには、完了済みの相手勘定としての報告フィールドに指定されている勘定に同じ金額を貸方記入します。

既定の元帳設定

生産管理パラメーター ページの規定値として元帳設定を定義するには、生産管理 > 設定 > 生産管理パラメーター > タブに移動し、元帳転記フィールドで設定を選択します。 既定値は、販売注文明細行、マスター プラン、またはサブ製造オーダーから作成されたそれ以降のすべての製造オーダーに自動的に割り当てられます。

製造オーダーの作成ページで製造オーダーを手動で作成する場合は、元帳フィールドの値にも既定値があらかじめ入力されています。 この値は、オプションの一覧から別の値を選択することによって上書きできます。

在庫転記プロフィール

在庫の補助元帳および一般会計の各転記更新に使用される主勘定は、在庫転記プロファイルによって制御されます。

在庫管理 > 設定 > 転記 > 転記

さらに、製造オーダー プロセスにはさまざまな種類の転記があります。

材料消費量

生産ピッキング リスト仕訳帳を転記すると、材料が生産プロセスにおいて使用済とマークされます。 このアクションにより、払出トランザクションがトリガーされ、利用可能な在庫が減少します。 生産パラメーターには、現在使用されている (仕掛品または WIP) 原材料の値を元帳に記録するオプションがあります。

その後、これらの仕掛品の値が、特定のピッキング リスト勘定と、対応するピッキング リスト相手勘定に記録されます。 さらに、消費された材料の見積原価および消費された材料の見積原価、仕掛品勘定も転記されます。

各製造オーダーのピッキング リスト プロセスにより、その注文に関連する在庫トランザクションが更新されます。 製造オーダーが完了としてマークされると、これらの物理トランザクションが取り消され、関連付けられた在庫トランザクションが財務上更新されます。 消費された材料の原価および消費された材料の原価、仕掛品転記タイプは、最終仕訳帳の転記時に使用されます。

在庫転記プロフィール ページの 生産 タブでは、一般会計への製造オーダーの記録方法が管理されます。 これは、生産管理パラメーター ページで 元帳転記 フィールドが 品目とリソース または 品目とカテゴリ のいずれかに設定されている場合に有効になります。

ピッキング リスト仕訳帳を製造オーダーの一般会計に転記するには、以下の条件を満たす必要があります。

生産管理パラメーター ページで、ピッキング リストを元帳に転記 チェックボックスをオンにする必要があります。 この設定は、サイト別実稼動管理パラメーター ページで特定のサイトに対して上書きできます。

発注書明細行で選択された品目の品目モデル グループ ページで、現物在庫の転記チェック ボックスをオンにする必要があります。

以下の転記タイプの場合、在庫転記プロフィール ページで主勘定を指定する必要があります。

消費された材料の見積原価

消費された材料の見積原価、仕掛品

時間消費量

作業者が生産タスクに従事しているとき、その時間が工順カード仕訳帳またはジョブ カード仕訳帳で追跡されます。 これらの仕訳帳が転記されると、現在使用されているリソースの特別な勘定が、元帳で更新されます。 この更新では、製造オーダーに費やした時間の値が反映されます。 製造オーダーが完了とマークされると、仕掛品勘定の残高が調整されます。

完成品とエラー数量の報告

製造オーダーが完了済として報告されると、完了した完成品の数量が、完了レポート仕訳帳を介して在庫管理で更新されます。 生産パラメーターで設定できる仕掛品 (WIP) 勘定を使用している場合、仕訳元帳が作成されて、仕掛品勘定が減らされ、完成品の在庫が増やされます。 仕訳帳では、製品に対して定義されている標準原価が使用されます。

製造オーダーの終了

生産が終了する前に、生産された数量に対して実際原価が計算されます。 材料費、労務費、および間接費の見積原価がすべて取り消され、実際原価に置き換えられます。 完成した品目の全体的な原価は、在庫入庫勘定の借方と、在庫出庫勘定の貸方に転記されます。 原価計算を実行するときに終了ジョブ チェック ボックスをオンにすると、製造オーダーのステータスが終了済に変更されます。 これにより、完了した製造オーダーに対して意図せずに追加の原価が転記されるのを防ぐことができます。 完了報告時に報告されるエラー数量の値が、完了報告された適正数量に割り当てられるよう指定することができます。 または、エラー数量の値が専用の仕損勘定に転記されるよう指定できます。

元帳転記レベルの制御

生産管理パラメーターでは、元帳転記フィールドを使用して、生産プロセスの元帳転記のレベルを設定できます。 次の値を使用できます。

品目およびリソース: 原材料および完成品の品目グループに設定された勘定科目を使用します。 時間消費のための仕掛品は、工順工程のリソースまたはリソース グループから取得されます。

品目およびカテゴリ: 原材料および完成品の品目グループに設定された勘定科目を使用します。 時間消費のための仕掛品は、工順工程に関連付けられた原価カテゴリから取得されます。

生産グループ: 材料と時間消費の両方の生産グループに設定された勘定科目を使用します。 生産グループはリリース済製品に関連付けられ、それらの注文が作成されると製造オーダーにコピーされます。 製造オーダーへの転記は、製造オーダーに関連付けられた生産グループに従います。

注

完成した品目の原価計算に標準の方法が使用された場合は、最終的なトランザクションに反映されます。 実際原価と標準の方法で計算された原価との間に相違がある場合は、差額が利益または損失を示す勘定に転記されます。

生産グループ

生産グループにより、製造オーダーと勘定科目の関係が確立されます。 生産グループオプションを使用する生産管理パラメーターを構成する場合は、このオプションを使用できます。 このオプションが選択されている場合は、製造オーダーで、生産管理 > 設定 > 生産の生産グループが必須で、すべての転記プロファイル情報が、選択した生産グループから取得されます。

生産グループ ページを使用して、製造オーダーの作成時に選択できる生産グループの一覧を作成します。

また、このページを使用して、生産グループの設定を転記原則として使用する際に、生産グループに含まれるすべての製造オーダーに元帳設定を割り当てることもできます。

生産グループで元帳の設定が指定されている場合は、グループに対して定義されたのと同じ基準を使用して、グループ内のすべての製造オーダーが元帳に転記されます。 つまり、この転記プロファイルは生産グループの一部であるすべての注文に既定値として適用され、転記の実行方法や原価の計算方法を制御します。

工順グループ

ルートの各操作明細行には、工順グループが指定されます。 見積と原価計算グループの工順グループにある 段取り時間、実行時間、数量 フィールドは、製造オーダーにジョブ カードまたはルート カード ジャーナルを転記するときに、時間を原価計算に使用するかどうかを制御するために使用されます。 このオプションを無効にした場合、時間消費に関する伝票が一般会計で作成されません。

工順カードまたはジョブ カード仕訳帳を製造オーダーの一般会計に転記するには、以下の条件を満たす必要があります。

工順グループ ページの見積と原価計算グループで、段取り時間、実行時間、または 数量 フィールドを選択する必要があります。

以下の転記タイプについては、原価カテゴリ、工順、工順グループ、または 生産グループ ページのいずれかで主勘定を指定する必要があります。

配賦された見積製造原価

消費された見積製造原価、仕掛品

工順明細行ごとに工順グループが 1 つあります。 工順グループは、段取り時間、実行時間、数量のパラメーターを制御します。 [原価カテゴリ] タブには、工順グループの設定に基づいて有効になる 段取り、実行、数量 の 3 つのオプションがあります。 タイミング クイック タブには、工順グループに基づき、3 つのフィールドがあります。

使用される式は、このオプションが工順グループで有効になっているかどうかに基づいて決まります。 選択した原価カテゴリの原価に、タイミングで入力された数量を乗算し、合計原価を計算します。

工程スケジューリングを使用する場合、製造オーダーの工順カード仕訳帳を作成することで原価を配賦できます。 ジョブのスケジューリングを使用する場合は、ジョブ カード仕訳帳を使用して原価を配賦できます。

生産仕訳帳

生産仕訳帳は、品目消費、工順消費、および完了した品目を報告するために使用されます。 これらの仕訳は元帳への転記を伴うため、元帳システムへの直接リンクになっています。 仕訳帳トランザクションは、製造オーダーの元帳に基づいた一般会計設定に転記されます。

生産仕訳帳は、仕訳帳自体と、仕訳帳明細行または実際の仕訳帳レコードの 2 つのコンポーネントに分かれています。

仕訳帳: 生産仕訳帳には、すべてのエントリに関する情報が含まれています。 この情報には、仕訳帳タイプ、名前、番号が含まれています。また、作業している仕訳帳が集合的に識別されます。 生産仕訳帳には、ステータス、情報を転記するために使用された方法、マイナス控除が許可されているかどうか、特定の種類のエラーが受け入れられるかどうかなどの情報も含めることができます。

明細行: 仕訳帳明細行には、仕訳帳自体に実際に存在するレコードやエントリが反映されます。 これらのレコードには、リリース準備が整った生産材料の一覧、消費された時間数、良品と不良品の数などが含まれます。 仕訳帳レコードには財務トランザクションを作成する項目トランザクションが含まれているため、レコード内の情報も元帳に含められます。

生産フィードバックにより、生産ジョブに関する作業者からのフィードバックが提供されます。 これには、製造オーダーの時間および材料の消費、工程の数量とステータス、ジョブまたは工程の失敗の原因となっているエラーが記録されます。 生産フィードバックは、製造オーダーに関連する仕訳帳で更新できます。 ジョブまたは工程ごとの時間と数量を報告するには、生産ジョブ カードおよび生産工順カード仕訳帳を使用します。

最後のジョブまたは工程に関するレポートでは、完成品の数量を完了済として報告できます。 生産フィードバックは、ジョブ カード ターミナル ページとジョブ カード デバイス ページでも更新できます。これにより、生産フィードバックを現場で更新できるようになり、生産管理モジュールの製造実行機能の一部となります。 ジョブ カード ターミナル ページには、選択した作業領域に対してリリースされたジョブのリストを優先順位順に表示する、構成可能なユーザー インターフェイスがあります。 さらに、ジョブのバンドルやチームワークなどの高度なオプションもあります。 ジョブ カード デバイス ページには、タッチに最適化されたユーザー インターフェイスがあります。 どちらのページの生産フィードバックも、生産仕訳帳から更新されます。

作業者が生産ジョブに費やした時間は、ジョブ カード仕訳帳または工順カード仕訳帳に記録されます。 これらの仕訳帳を転記すると、処理中のリソースの専用アカウントへの元帳転記が処理されます。 この転記は、製造オーダーに費やした時間の値を表します。 製造オーダーが完了報告されると、仕掛品勘定が決済されます。

製造オーダーがリリースされると、ジョブ カード、工順カード、工順ジョブなどの製造オーダー ドキュメントを印刷できます。

製造オーダーが準備済/ピッキング済になると、製造の進捗状況の報告に必要なかんばんカードまたはジョブ カードを割り当てて、印刷する必要があります。

ジョブのスケジューリングを使用する場合に製造オーダーが開始されると、ジョブ カード仕訳帳を作成することにより、これらの原価を配賦できます。

製造オーダーのジョブ カードを検証するには、リリース済または開始済のステータスを持つ製造オーダーを選択し、次の手順に従います。

生産管理 > 製造オーダー > すべての製造オーダーに移動します。

工順カード仕訳帳を作成する製造オーダーを選択します。

[アクション] ペインで、表示 を選択します。

仕訳帳 で、ジョブ カード を選択します。

ジョブ カード仕訳帳 フォームで、新規 を選択して新しい明細行を作成します。

名前 フィールドで ジョブ を選択します。

OK を選択します。

仕訳パラメーターを設定する

生産仕訳帳に表示される情報の種類を定義するには、仕訳パラメータを使用します。 生産プロセスの各ステップで仕訳を更新するよう Microsoft Dynamics 365 に指示するパラメーターを構成できます。

仕訳帳のパラメーターを構成するには、次の手順に従います。

生産管理 > 設定 > 生産管理パラメーター の順に選択します。

仕訳帳 タブの ピッキング リスト フィールドで、既定のジャーナルを受け入れるか、代替ジャーナルを選択して在庫からの配送を記録します。

工順カード フィールドで、工順カードに使用する仕訳帳名を選択します。

ジョブ カード フィールドで、ジョブ カードに使用する仕訳帳名を選択します。

完了済として報告 フィールドで、既定のジャーナルを受け入れるか、製造オーダーが完了済と報告されたときに情報を転記するための別の仕訳帳を選択します。

選択に応じて、以下のチェック ボックスをオンにします。

数量に対する必須原価カテゴリ - 工順およびジョブ カード仕訳帳の数量原価カテゴリを含みます。

自動 BOM 消費 - 製造オーダーを更新するとき、システムが部品表 (BOM) の消費を計算してピッキング リストに転記することを示します。

自動完了レポート - 生産における最後の工程のフィードバックを有効にして、自動的に完了済と報告されるようにします。

能力計画の更新 - 仕訳帳が転記されたときに能力計画が更新されることを示します。

負のピッキング - 転記時に現物在庫のマイナスのピッキングを有効にします。

現物下方修正 - 在庫が不足している場合、材料消費が手持在庫数量まで削減されることを示します。

在庫管理計画オーダー数量 - 計画オーダー数量によって、関連付けられた在庫トランザクションを管理および評価する必要があることを示します。

承認エラー - 運営リソースおよび品目消費のフィードバックの未記入を承認します。

自動 BOM 消費 - 現在の生産に対して BOM 消費のピッキング リストが更新されることを示します。

生産仕訳帳のタイプ

生産仕訳帳には、製造オーダーの作業時に発生する、さまざまなタイプの品目トランザクションのレコードが含まれます。 これらの品目トランザクションは、会社の財務レコードに直接影響します。 生産仕訳帳の場所を選択するには、生産管理を選択して、設定 > 仕訳帳を設定し、リストから仕訳帳タイプを選択します。

生産仕訳タイプには次のものが含まれます。

- ピッキング リスト - この仕訳帳は、在庫から引き出された原材料の記録です。

- 工順カード - この仕訳は、工順消費の記録です。

- ジョブ カード - この仕訳は、フィードバック ジョブ カードを使用したリソース消費の記録です。

- 完了レポート - この仕訳は、すべての完了済品目のレコードです。

生産仕訳帳を転記すると、すべての品目トランザクションが自動的に一般会計に転送されます。 システムのさまざまな仕訳帳から転記された情報は、全社的な財務トランザクションを計算する際に一般会計で使用されます。

工順カード仕訳帳の処理

製造オーダーの工順カードを検証するには、リリース済または開始済のステータスを持つ製造オーダーを選択し、次の手順に従います。

生産管理 > 製造オーダー > すべての製造オーダーに移動します。

工順カード仕訳帳を作成する製造オーダーを選択します。

[アクション] ペインで、表示 を選択します。

仕訳帳 で、工順カード を選択します。

工順カード仕訳帳 フォームで、新規 を選択して新しい明細行を作成します。

名前 フィールドで、工順 を選択します。

OK を選択します。

工順カード仕訳帳を作成するには、次の手順を実行します。

生産管理 > 調整 > 工順カード に移動します。

名前 フィールドで、ドロップダウン メニューから名前 工順カード を選択します。

生産 フィールドで、製造オーダーを選択します。

仕訳帳明細行 で 新規 を選択します。

不良数量 フィールドに、現在の生産工程に関連付けられている不良品の数量を入力します。

変更が必要な場合は、工程番号 フィールドで、不良品を受け取った製造オーダー工順の工程番号を変更します。

倉庫 フィールドに、不良品がある倉庫の名前を入力します。

変数 を選択して、仕訳帳を検証します。

転記 を選択して、仕訳帳を転記および印刷します。

ピッキング リスト仕訳帳の作成と処理

作業者が製造品目を完成済と報告すると、システムはそれをさらに物理的な処理が可能なものとして登録します。 このプロセスでは、1 つ以上の仕訳帳も転記されます ("完了済として報告" 仕訳帳、ピッキング リスト仕訳帳、工程仕訳帳カードなど)。 すべての転記が処理される前に品目を物理的に利用可能する場合、仕訳転記を延期するようにシステムを設定できます。 繰延転記は、システム リソースによって許可される転記を処理するバッチ ジョブによって管理されます。

システムに対して繰延仕訳帳転記を有効にします。

繰延仕訳帳転記を使用するには、システムでオンにする必要があります。 管理者は、機能管定ワークスペースを使用して機能のステータスを確認し、機能を有効化できます。 機能管理ワークスペースで次の機能を有効にします。

モジュール: 生産管理

機能名: 完成品を仕訳帳に転記する前に現物在庫にする

生産中の消費に関するフィードバック

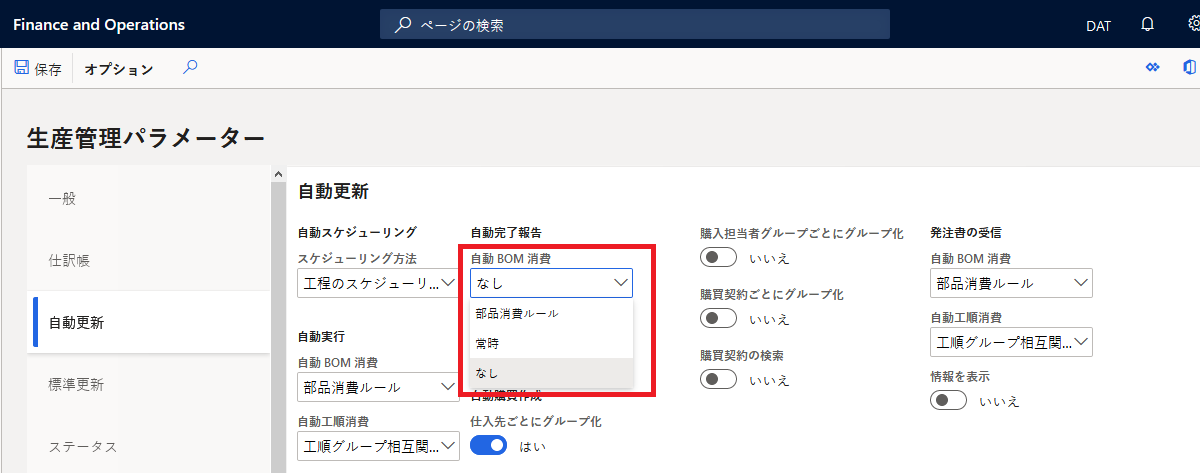

生産の開始後に生産仕訳帳を自動更新してフィードバックを自動的に提供するようシステムに指示することもできます。 これを行うには、生産管理 > 設定の生産管理パラメーターページの該当するオプションを選択します。

自動 BOM 消費フィールドでは、次のオプションを選択できます。

- フラッシュ原則 - 手動でリリースする BOM の個々の品目を選択できます。 手動リリースが選択されていない他のすべての品目は自動的にリリースされます。

- 常時 - すべての品目が自動的にリリースされます。

- なし - すべての品目を手動で解放します。

自動工順消費フィールドでは、次のオプションを指定できます。

- 工順グループ依存 - 工順グループのフィードバックで自動消費が選択されていて、段取り時間と処理時間を含めた場合、工順には自動消費があります。 それ以外の場合は、消費を手動で入力する必要があります。

- Always - すべての工順消費が自動的に入力されます。

- Never - すべての工順消費が手動で入力されます。

生産原価の転記

生産原価は、仕訳帳が転記されるたびに転記されます。 生産原価は、製造オーダー が完了するまで、生産中の品目と仕掛品勘定に累積していきます。

終了していない製造オーダーには見積数量に基づく見積生産原価があり、終了と報告された数量の個別原価が転記されます。 ただし、製造オーダーが終了するまで実現生産原価は計算されません。 製造オーダーが終了すると、最終生産原価は実際の生産金額を使用して計算されます。