Cross-docking

Il cross-docking dalla produzione a un'ubicazione di uscita è pertinente per coloro che producono volumi elevati e idealmente desiderano spedire i prodotti finiti non appena vengono dichiarati finiti dalle linee di produzione. Lo scopo è spedire i prodotti ai centri di distribuzione che si trovano fisicamente vicini ai clienti che li richiedono piuttosto che accumulare scorte presso il sito di produzione.

Se non c'è una richiesta immediata per un prodotto, è necessario stoccarlo nelle ubicazioni di magazzino nel sito di produzione. Questo processo è anche noto come cross-docking opportunistico, che indica che se c'è una richiesta per la spedizione del prodotto, è preferibile sfruttare questa opportunità invece di stoccare internamente il prodotto.

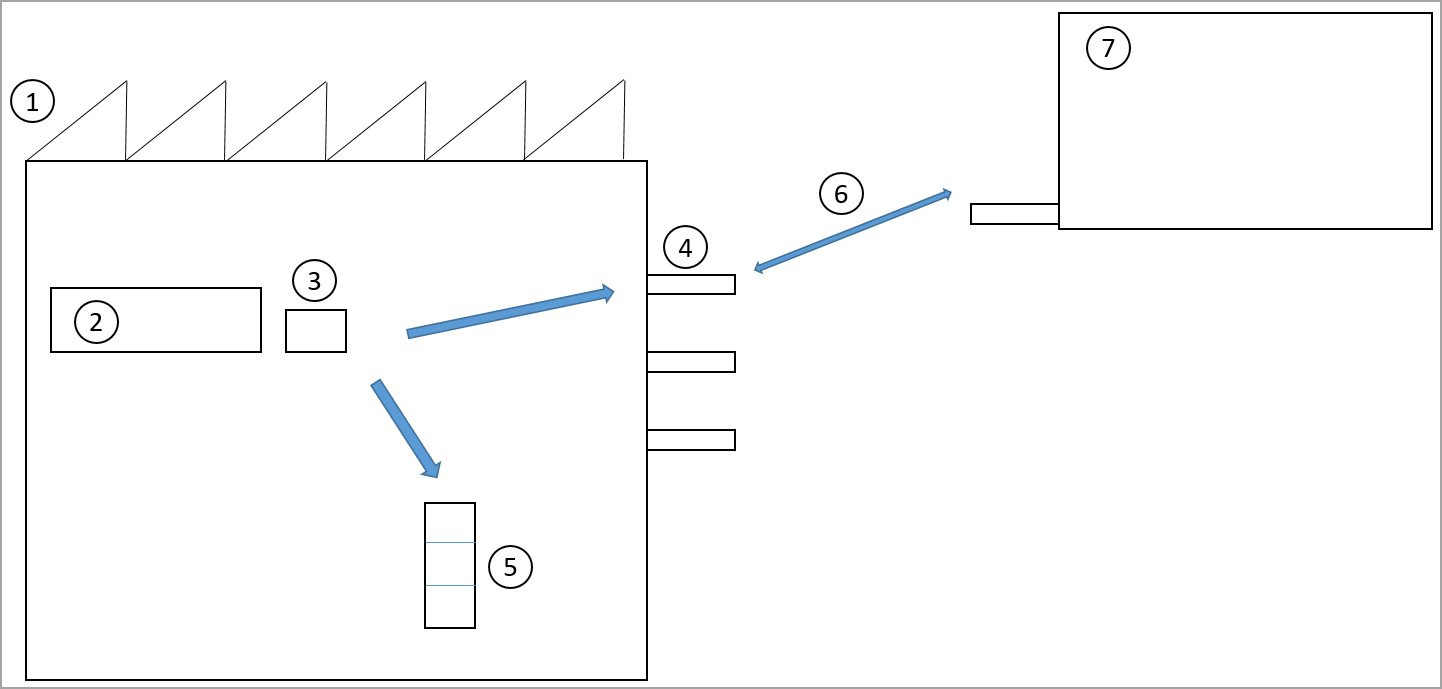

L'esempio seguente mostra tre varianti di un flusso che inizia alla fine della linea di produzione (2).

Un prodotto viene dichiarato finito nell'ubicazione di uscita della produzione (3) e un conducente del carrello elevatore preleverà il pallet in questa ubicazione (3).

Se è prevista un'attività pianificata (6) per il trasferimento del prodotto dalla produzione (1) a un centro di distribuzione (7), il sistema indicherà all'autista del camion di posizionare il pallet vicino a una baia di carico (4).

Se alla baia di carico è già assegnato un rimorchio, verrà richiesto all'autista del camion di caricare il prodotto direttamente sul rimorchio.

Se non è prevista alcuna attività pianificata per il trasferimento del prodotto, al conducente del muletto verrà indicato di stoccare il prodotto in un'ubicazione nel magazzino interno (5).

Configurazione del cross-docking

È possibile configurare il processo di cross-docking in Criteri di lavoro. Un criterio di lavoro include un tipo di ordine di lavoro, un'ubicazione e un prodotto. Nell'esempio seguente, il cross-docking è configurato per il prodotto X e l'ubicazione Y.

Tipi di ordine di lavoro:

- Tipo ordine di lavoro: Stoccaggio prodotti finiti

- Metodo di creazione del lavoro: Cross-docking

- Nome criterio cross-docking: Ordini di trasferimento

Ubicazioni di magazzino:

- Magazzino: 51

- Ubicazione: Y

Prodotti:

- Numero articolo: X

È possibile configurare il cross-docking per due tipi di ordini di lavoro:

- Stoccaggio prodotti finiti

- Stoccaggio co-prodotti e sottoprodotti

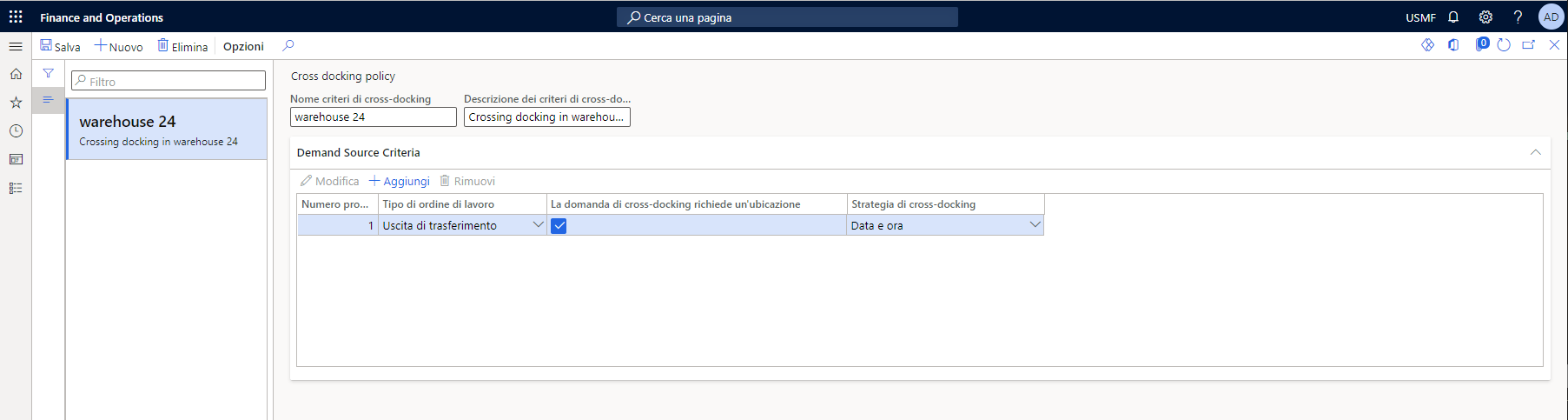

Nei Criteri di cross-docking è possibile definire i tipi di documento applicabili per il cross-docking. L'unico tipo di documento supportato è Ordini di trasferimento. L'esempio seguente mostra la configurazione di un criterio di cross-docking.

- Nome criterio cross-docking: Ordine di trasferimento

- Sequenza numerica: 10

- Tipo ordine di lavoro: Uscita di trasferimento

- Per la richiesta di cross-docking è necessaria l'ubicazione: Falso

- Strategia di cross-docking: Data e ora

Sequenza numerica

La Sequenza numerica indica la priorità del tipo di documento. Attualmente, l'unico tipo supportato è Uscita di trasferimento. La sequenza numerica diventerà quindi rilevante solo quando saranno supportati più tipi di ordine di lavoro.

Criteri di cross-docking

I criteri di cross-docking consentono anche di definire i criteri per assegnare le priorità alle richieste di ordine di trasferimento. Se, ad esempio, sono presenti più ordini di trasferimento per lo stesso prodotto, la data e l'ora pianificate impostate per il carico e associate all'ordine di trasferimento determinano la priorità tra gli ordini. La data e l'ora pianificate possono essere impostate direttamente sul carico oppure su una pianificazione di appuntamento associata al carico. La priorità è determinata dalla strategia di cross-docking. Attualmente c'è una sola strategia: Data e ora.

Gestione magazzino > Impostazione > Lavoro > Criteri di cross-docking

Per la richiesta di cross-docking è necessaria l'ubicazione

Nei criteri di cross-docking è possibile impostare un criterio per richiedere che agli ordini di trasferimento sia assegnata un'ubicazione affinché siano idonei per il cross-docking. Questo criterio è impostato nel campo Per la richiesta di cross-docking è necessaria l'ubicazione. L'ubicazione nella pianificazione di appuntamento associata al carico viene usata come ubicazione finale per i prodotti sottoposti a cross-docking. L'ubicazione finale peri prodotti sottoposti a cross-docking è determinata dalla direttiva di ubicazione per l'Uscita di trasferimento per il tipo di ordine di lavoro Inserisci. Può essere utile impostare il campo Per la richiesta di cross-docking è necessaria l'ubicazione in uno scenario in cui è necessario eseguire il cross-docking dei prodotti finiti solo se alla baia di carico a è assegnato un rimorchio. In questo scenario, i prodotti vengono spostati direttamente dalla linea di produzione al rimorchio. Quando alla baia di carico è assegnato un rimorchio, un utente assegna l'ubicazione alla pianificazione di appuntamento rendendola quindi applicabile per il cross-docking. Le sezioni seguenti descrivono due esempi per questa situazione.

Scenario 1 - Cross-docking dalla produzione agli ordini di trasferimento

Dopo che un prodotto viene dichiarato finito nella linea di produzione, viene trasferito a una baia di carico da dove viene caricato su un camion e trasferito a un centro di distribuzione. Usare la società USMF nei dati di esempio standard disponibili in Supply Chain Management, installato mediante Lifecycle Services.

Abilitare una nuova sequenza numerica per il cross-docking. Andare alla pagina Sequenze numeriche e selezionare il pulsante Genera. Una procedura guidata fornirà indicazioni dettagliate per il processo.

Creare criteri di cross-docking. Andare alla pagina Criteri di cross-docking e creare nuovi criteri denominati Cross-docking all'ordine di trasferimento. L'unico tipo di ordine di lavoro che è possibile selezionare è Uscita di trasferimento e l'unica strategia di cross-docking disponibile è Data e ora.

Creare criteri di lavoro. Andare alla pagina Criteri di lavoro e creare nuovi criteri di lavoro denominati Cross Dock L0101.

Impostare i carichi in modo che vengano creati automaticamente per gli ordini di trasferimento. Nei parametri del magazzino impostare i carichi in modo che vengano creati automaticamente quando vengono creati gli ordini di trasferimento. Un carico è un prerequisito per rendere l'ordine di trasferimento idoneo per il cross-docking.

Impostare il mapping carico articolo. Andare alla pagina Mapping carico articolo e impostare un modello di carico standard per il gruppo di articoli Autoradio. Il mapping inserirà automaticamente il modello di carico nel carico al momento della creazione dell'ordine di trasferimento.

Creare un ordine di trasferimento per il numero articolo L0101, Quantità = 20.

Rilasciare l'ordine di trasferimento dal workbench di pianificazione del carico. Nella scheda Spedisci selezionare la voce di menu per il workbench di pianificazione del carico e nel menu Rilascia del carico selezionare Rilascia in magazzino. A questo punto sarà presente una riga ondata aperta di tipo Uscita di trasferimento per l'ordine di trasferimento.

Creare un ordine di produzione. Andare alla pagina elenco Ordine di produzione e creare un ordine di produzione per il prodotto L0101, Quantità = 20. Stimare e avviare l'ordine di produzione. Il campo Registra distinta di prelievo ora rimane impostato su No.

Dichiarare il prodotto finito dal dispositivo mobile. Andare al portale del dispositivo mobile e selezionare la voce di menu Dichiarato di finito e stoccato. Dichiarare ora il prodotto L0101 finito dal dispositivo portatile. Quantità = 10. L'ubicazione di stoccaggio è BAYDOOR, che si trova nella direttiva di ubicazione Uscita di trasferimento per il tipo di ordine di lavoro Inserisci. Si noti inoltre che il lavoro di tipo Uscita di trasferimento è stato creato e completato. Andare ai dettagli del lavoro dell'ordine di trasferimento per verificare il lavoro.

Segnalare i 10 pezzi aggiuntivi dal dispositivo mobile. Anche in questo caso l'ubicazione di stoccaggio è BAYDOOR. Si noti che è stato creato un nuovo lavoro di tipo Uscita di trasferimento per i 10 pezzi.

Provare ad avviare altri 20 pezzi nell'ordine di produzione e quindi a dichiarare 20 pezzi finiti usando il dispositivo portatile. Questa volta, l'ubicazione LP-001 viene suggerita come ubicazione di stoccaggio. Questa posizione si trova nella direttiva di ubicazione per Stoccaggio prodotti finiti. Viene usata questa direttiva di ubicazione perché non ci sono opportunità di cross-docking. L'ordine di trasferimento per LP-001 è stato evaso tramite le due attività di cross-docking nei passaggi 9 e 10. Si noti che il lavoro di tipo Stoccaggio prodotti finiti è stato creato ed elaborato.

Scenario 2 - Cross-docking dalla produzione agli ordini di trasferimento con una pianificazione di appuntamento

Dopo che un prodotto viene dichiarato finito nella linea di produzione, viene trasferito a una baia di carico identificata da una pianificazione di appuntamento per le ubicazioni di tipo baia di carico. Usare la società USMF nel set di dati di esempio standard.

Modificare i criteri di cross-docking creati nello Scenario 1 selezionando la casella di controllo Per la richiesta di cross-docking è necessaria l'ubicazione.

Creare un nuovo ordine di trasferimento.

Aprire l'opzione Workbench pianificazione carico.

Dal workbench di pianificazione del carico andare alla sezione Carichi e selezionare Pianificazione appuntamento nel menu Trasporti per creare una nuova pianificazione di appuntamento. La pianificazione di appuntamento ha un riferimento all'ordine di trasferimento nel campo Numero ordine. Nel campo Data/ora di inizio pianificate nella postazione è possibile impostare la data e l'ora per l'appuntamento. Queste informazioni di data e ora verranno usate quando viene assegnata la priorità alla richiesta di cross-docking durante il processo di cross-docking. La data e l'ora impostate in questo campo determineranno l'aggiornamento del campo Data e ora di spedizione programmata carico per il carico corrispondente. L'ubicazione nella Scheda dettaglio Dettagli spedizione determina l'ubicazione per la spedizione dell'ordine di trasferimento.

Nella pagina Workbench pianificazione carico rilasciare il prodotto nel magazzino.

Creare un ordine di produzione per il numero articolo L0101 e quindi impostare lo stato su Avviato con una quantità di 20.

Dichiarare il prodotto finito dal dispositivo mobile.

Andare al portale del dispositivo mobile e selezionare la voce di menu Dichiarato di finito e stoccato.

Dichiarare il numero articolo L0101 finito dal dispositivo portatile. L'ubicazione di stoccaggio è ora BAYDOOR 2. Questa ubicazione si trova nella pianificazione di appuntamento anziché nella direttiva di ubicazione Carico trasferimento.

Lo scenario di cross-docking è supportato per articoli controllati in batch e in serie, sia con le dimensioni di numeri di serie che di batch definite sopra e sotto l'ubicazione nella gerarchia delle prenotazioni.