Rilascio delle righe di formula e DBA nel magazzino

Questa unità descrive il processo di rilascio delle materie prime per le righe di DBA e le righe della formula al magazzino. Quando si rilascia una riga DBA o formula al magazzino, il sistema determina innanzitutto se il materiale è già disponibile nell'ubicazione di entrata produzione nel reparto produttivo in cui viene usato il materiale per il processo di produzione.

Se il materiale è disponibile presso l'ubicazione di entrata produzione, viene prelevato da tale ubicazione immediatamente dopo che è stato dato il segnale per il rilascio del materiale al magazzino.

Se il materiale non è disponibile nell'ubicazione di entrata produzione, il rilascio del materiale indica che deve essere spostato dalle ubicazioni del magazzino all'ubicazione di entrata produzione. Il materiale viene spostato tramite il lavoro di magazzino per il prelievo delle materie prime. Pertanto è necessario configurare i processi di magazzino per il prelievo delle materie prime. Per altre informazioni, consultare i collegamenti forniti nell'unità Riepilogo di questo modulo.

Metodi per rilasciare le righe di DBA e di formula

È possibile configurare il rilascio delle righe di DBA e di formula in modo che avvenga come parte del rilascio di un ordine di produzione o di un ordine batch. In alternativa, il rilascio può essere controllato da un processo batch o eseguito come interazione manuale.

Il metodo usato per rilasciare le righe di DBA e di formula è controllato dal parametro Rilascio riga di produzione. Questo parametro è disponibile in Controllo produzione > Impostazioni > Parametri di produzione.

Rilasciare le righe di DBA e di formula come parte del rilascio dell'ordine di produzione o batch: con questo metodo le righe di DBA e di formula per un ordine di produzione o batch vengono rilasciate come parte del processo di rilascio dell'ordine. In genere durante il rilascio di un ordine di produzione o batch, i processi di produzione vengono rilasciati ai lavoratori del reparto produttivo e vengono stampati i documenti di produzione. Durante questo processo, anche lo stato dell'ordine viene modificato in Rilasciato.

Rilasciare le righe di DBA e di formula tramite un processo batch o come interazione manuale: con questo metodo le righe di DBA e di formula possono essere rilasciate solo tramite il processo batch Rilascio automatico di righe di DBA e di formula o come interazione manuale. Per rilasciare manualmente le righe di DBA e di formula selezionare Rilascia in magazzino nel riquadro Azioni della pagina elenco Ordine di produzione o della pagina Dettagli ordine di produzione.

Rilascio delle righe di DBA e di formula usando un processo batch

Il processo batch Rilascio automatico di righe di DBA e di formula elabora le righe di DBA e di formula selezionate che hanno una quantità rimanente da rilasciare. Il processo considera solo gli ordini che hanno lo stato Rilasciato, Avviato o Dichiarato finito. Se una riga DBA o formula ha una quantità rimanente da rilasciare, il processo rilascia la quantità che può essere coperta dalla quantità già prenotata fisicamente e dalla quantità fisicamente disponibile.

Esempio di rilascio con processo batch

| Scenario | Quantità rimanente per rilascio | Quantità fisicamente prenotata | Quantità fisicamente disponibile | Quantità rilasciata dal processo batch |

|---|---|---|---|---|

| 1 | 100 | 20 | 90 | 100 |

| 2 | 100 | 20 | 70 | 90 |

| 3 | 100 | 0 | 90 | 90 |

| 4 | 100 | 0 | 110 | 100 |

| 5 | 100 | 20 | 0 | 20 |

Impostazione del processo batch

Nella query per il processo batch Rilascio automatico di righe di DBA e di formula è possibile impostare un criterio di filtro per specificare quanti giorni prima il processo deve cercare le righe con quantità non rilasciate. Nella query per il processo usare la funzione (LessThanDate()) come criterio di filtro nel campo Data materie prime.

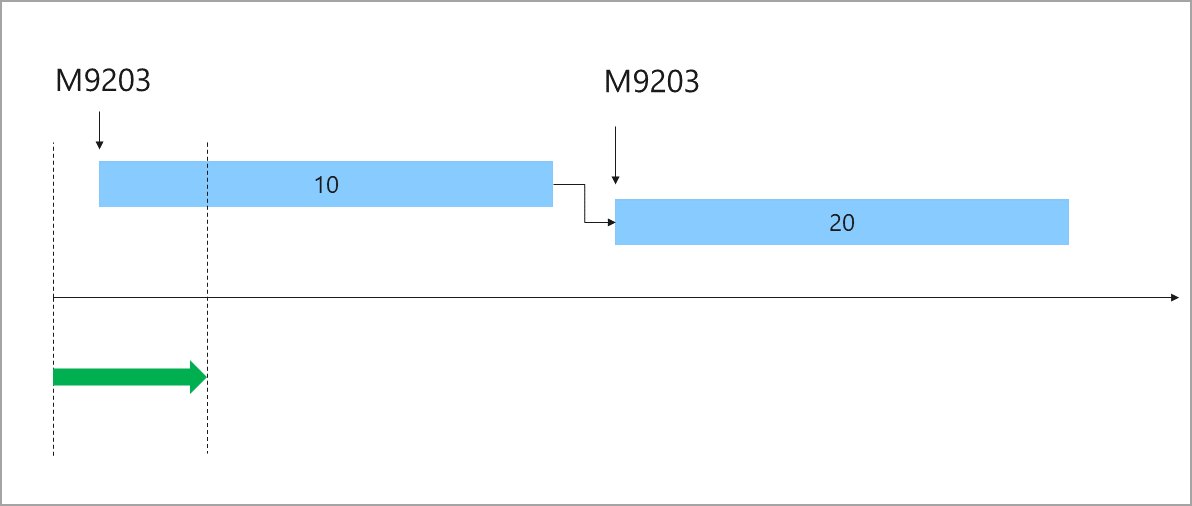

L'immagine seguente mostra un ordine di produzione con due processi, 10 e 20, che coprono l'assemblaggio e l'imballaggio dell'ordine di produzione. Ogni processo è impostato per usare una quantità di materiale. In questa immagine l'intervallo temporale di rilascio indicato dalla freccia verde sotto l'asse temporale è uguale al numero di giorni specificato nel criterio (LessThanDate()). Ad esempio, (LessThanDate(2)) indica che il processo deve cercare quantità non rilasciate solo entro un intervallo temporale di due giorni.

Configurare le prenotazioni in batch

Quando le materie prime in una formula utilizzano la tracciabilità in batch, è importante capire come configurare le prenotazioni dei materiali per gli articoli tracciati in batch. È possibile utilizzare i seguenti parametri per controllare la modalità di gestione delle prenotazioni in batch:

Gerarchia delle prenotazioni: per gli articoli tracciati in batch, è possibile configurare la gerarchia di prenotazione in base a BatchBelow(Location) o BatchAbove(Location). La gerarchia delle prenotazioni è un campo obbligatorio nel prodotto rilasciato che utilizza i processi di gestione del magazzino. Quando si utilizza la gerarchia di prenotazione BatchAbove(Location), il numero di batch viene selezionato e prenotato automaticamente durante la prenotazione, ad esempio durante il rilascio di un ordine di produzione o di un ordine batch. BatchBelow(Location) posticipa la selezione del numero di dimensione batch fino al prelievo in magazzino. La gerarchia delle prenotazioni deve essere in linea con il gruppo di dimensioni di tracciabilità dell'articolo.

Prenotazione: nei parametri di controllo della produzione, impostare questa opzione su Manuale, Stima, Pianificazione, Rilascio o Inizio dell'ordine di produzione o di batch.

Requisito per prenotazione materiale: nei parametri Controllo di produzione, impostare questo parametro su Richiedi prenotazione completa o Consenti prenotazione parziale.

Rilascio riga di produzione: nei parametri Controllo di produzione, impostare questo parametro su Eseguire su rilascio dell'ordine di produzione, processo batch o controllato manualmente.

Questi parametri possono essere sovrascritti per ordine di produzione, riga ordine di produzione o gruppo di modelli di articolo di un articolo.

È necessario configurare i seguenti parametri per le prenotazioni in batch in produzione:

Inserire l'ubicazione sulla risorsa nell'operazione di ciclo che richiede materiale (con tracciabilità del batch) o una posizione di input di produzione predefinita di fallback nei dettagli del magazzino.

Modello di ciclo di produzione.

Modello di lavoro per il prelievo delle materie prime.

Direttive di ubicazione per il prelievo delle materie prime.

Rilascio automatico al magazzino della distinta base (BOM) e del processo batch delle righe della formula (facoltativo, se il rilascio al magazzino non è impostato sull'opzione "Al rilascio dell'ordine di produzione" nei parametri di controllo della produzione).

In base alla configurazione, quando viene rilasciato un ordine batch o di produzione, le materie prime dalla distinta base di produzione o dalle righe della formula viene prenotata e viene creato il lavoro di prelievo della materia prima. A seconda della configurazione, il lavoro di prelievo delle materie prime per gli articoli tracciati in batch può essere creato per un batch specifico BatchAbove(Location) o senza batch posticipando la selezione del batch da effettuare durante il prelievo.

Codici smaltimento batch

I codici smaltimento batch includono una descrizione e uno stato smaltimento batch:

Non disponibile: i batch non possono essere usati per la pianificazione generale, la prenotazione, il prelievo o la spedizione. Quando si seleziona questo valore, tutte le opzioni Blocca nella scheda dettaglio Impostazioni vengono impostate su Sì e tutte le opzioni Nettificabile vengono impostate su No. Tuttavia, è possibile modificare alcune di queste impostazioni per aggiungere eccezioni.

Disponibile: i batch possono essere usati per la pianificazione generale, la prenotazione, il prelievo e/o la spedizione. Quando si seleziona questo valore, tutte le opzioni Blocca nella scheda dettaglio Impostazioni vengono impostate su No e tutte le opzioni Nettificabile vengono impostate su Sì. Queste impostazioni saranno di sola lettura finché il campo Stato smaltimento batch è impostato su Disponibile.

Se si imposta il campo Stato smaltimento batch su Non disponibile, è possibile personalizzare lo stato del blocco di ciascuna operazione (prenotazione, prelievo e spedizione) per ciascun tipo di ordine (vendite, trasferimento e produzione). Per gli ordini di produzione, è possibile scegliere di bloccare o sbloccare il giornale di registrazione prelievo produzione. È anche possibile scegliere di bloccare o sbloccare la pianificazione generale. Utilizzare le opzioni nella scheda dettaglio Impostazioni per bloccare o sbloccare ciascuna operazione in base alle esigenze. Impostare l'opzione Nettificabile su Sì per abilitare la pianificazione generale o su No per bloccare la pianificazione generale.

Dopo aver definito i codici di smaltimento dei batch richiesti, segui questi passaggi per assegnarli ai batch:

Accedere a Gestione magazzino > Impostazione > Magazzino > Batch.

Selezionare uno o più batch a cui assegnare un codice smaltimento batch.

Nel riquadro azioni, nella scheda Reimposta, selezionare Reimposta codice smaltimento batch.

Nella finestra di dialogo Modifica le restrizioni sul lotto di magazzino, imposta il campo Nuovo codice smaltimento batch sul nome del codice che si desidera assegnare.

Selezionare OK per applicare la nuova impostazione e salvare la modifica.

Nella pagina Batch, i valori nelle colonne Codice smaltimento batch e Stato smaltimento batch vengono aggiornati in modo da riflettere le nuove impostazioni per i batch selezionati.

Rilascio del materiale per ogni numero di operazione o in proporzione alla quantità di prodotti finiti

Se si rilasciano materiali usando l'impostazione del parametro Su rilascio di ordine di produzione, quando si esegue un rilascio manuale sono disponibili due opzioni per controllare il rilascio dei materiali:

- Rilascio del materiale per ogni numero di operazione.

- Rilascio del materiale in proporzione alla quantità di prodotti finiti.

Rilascio del materiale per ogni numero di operazione

Per controllare le operazioni a cui deve essere rilasciato il materiale si usa la pagina Rilascia in magazzino.

- Selezionare Controllo produzione > Ordini di produzione > Tutti gli ordini di produzione, scegliere un ordine di produzione e quindi selezionare Rilascia in magazzino nella scheda Magazzino. Quindi, usare i campi Da oper. n. e A oper. n. per specificare l'intervallo di numeri di operazione.

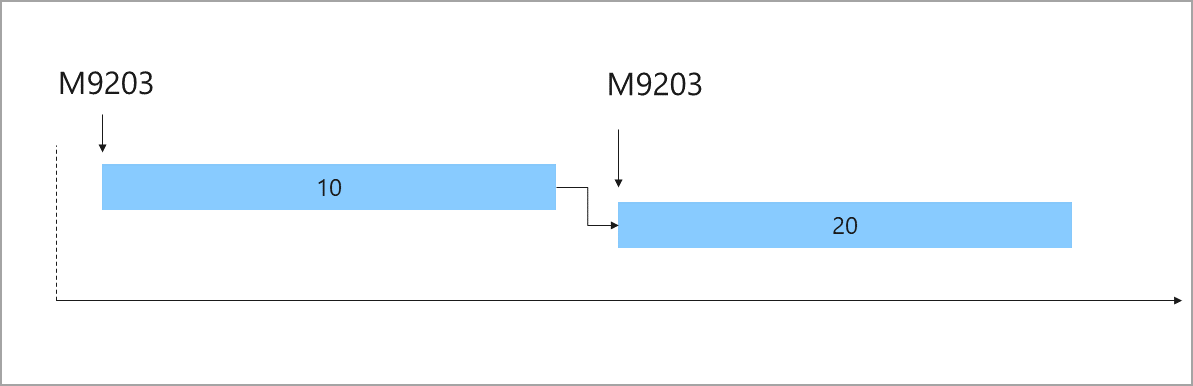

L'immagine seguente mostra un ordine di produzione con due operazioni: 10 e 20. In questo esempio, se si limita il rilascio all'operazione 10, viene rilasciato solo il materiale M9203.

Per una rapida dimostrazione di come rilasciare il materiale in proporzione alla quantità di prodotti finiti, guardare il breve video YouTube selezionando il collegamento fornito nell'unità Riepilogo di questo modulo.

Rilascio del materiale in proporzione alla quantità di prodotti finiti

È possibile rilasciare le materie prime per una quantità parziale di prodotti finiti o in un'unità specifica.

Per rilasciare le materie prime per una quantità parziale di prodotti finiti selezionare Controllo produzione > Ordini di produzione > Tutti gli ordini di produzione, scegliere un ordine di produzione e quindi selezionare Rilascia in magazzino nella scheda Magazzino. Quindi immettere la quantità nel campo Quantità.

Ad esempio, viene creato e programmato un ordine di produzione per 1.000 pezzi. Il supervisore del reparto produttivo sta pianificando la produzione di 100 pezzi per il prossimo turno e vuole rilasciare materiali solo per quel turno. In questo caso, il supervisore può usare il campo Quantità per rilasciare materiali per i 100 pezzi pianificati per il prossimo turno.

Per rilasciare le materie prime in un'unità specifica selezionare Controllo produzione > Ordini di produzione > Tutti gli ordini di produzione, scegliere un ordine di produzione e quindi selezionare Rilascia in magazzino nella scheda Magazzino. Quindi, usare il campo Unità per selezionare l'unità del prodotto finito in cui rilasciare il materiale.

Le unità disponibili sono definite nell'ID gruppo di sequenze unità del prodotto finito. Ad esempio, un prodotto finito ha la seguente conversione di unità tra libbre (lbs.) e pallet (PL): 1 PL = 100 lbs. Per creare un ordine di produzione di 10.000 libbre del prodotto finito, è possibile rilasciare le materie prime per il numero di pallet che si intende produrre. Selezionare PL come unità, quindi scegliere un numero corrispondente nel campo Quantità.