Emplacement d’entrée en production

La consommation est le processus qui déduit les matières du stock disponible et définit la valeur des matières consommées sur Travaux en cours pour les ordres de fabrication et les lots de commandes. Les matières premières sont généralement consommées à partir d’un emplacement configuré pour le processus qui consomme la matière. Cet emplacement est appelé emplacement d’entrée en production.

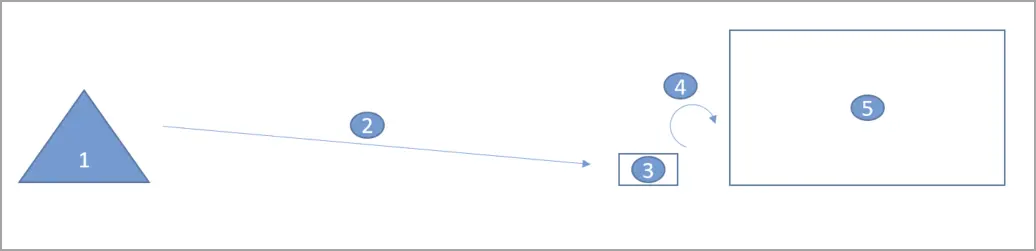

Avant la consommation des matières, celles-ci sont déplacées vers l’emplacement d’entrée. L’image suivante illustre le processus :

- Entrepôt de matières

- Prélèvement de matières premières

- Emplacement d’entrée en production

- Consommation de matières premières

- Processus de fabrication

Pour prendre en charge un processus efficace de prélèvement des matières premières en production, vous pouvez fractionner le travail en entrepôt pour le prélèvement de matières premières pour chaque opération de gamme.

Sur les groupes de ressources, et la relation entre le groupe de ressources et la ressource, vous pouvez configurer un emplacement d’entrée en production à utiliser dans le travail d’entrepôt. Cette fonctionnalité permet de sécuriser un processus de prélèvement plus efficace pour les ordres de fabrication et les lots de commandes, car le travail d’entrepôt dirige le magasinier vers les emplacements exacts où la matière est consommée. Ce processus est utile dans un scénario de « production en vrac/pack ».

Exemple

Dans ce scénario, il existe une opération pour fabriquer les matières en vrac et une autre pour l’embouteillage et l’emballage. Ces deux opérations consomment des matières, mais le processus est effectué dans des emplacements physiques différents, voire dans des bâtiments différents. Le fractionnement du travail pour chaque opération sécurise, dans ce cas, un processus où le magasinier est dirigé, par le travail d’entrepôt, pour livrer les matières sélectionnées aux emplacements exacts où elles sont consommées.

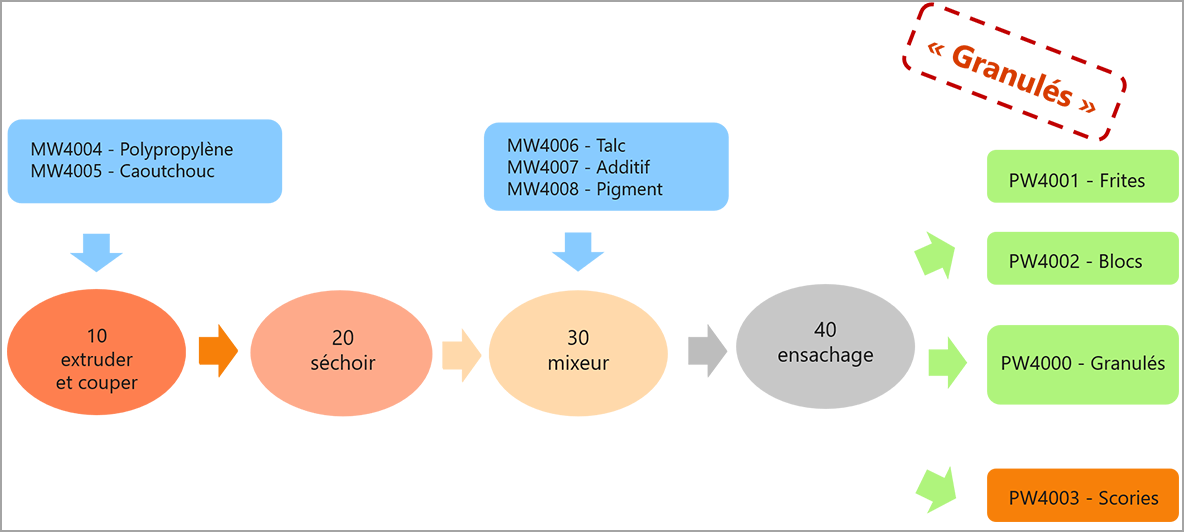

L’image suivante illustre la production de granulés de la société USPI, disponible dans les exemples de données standard dans Supply Chain Management installés à l’aide de Lifecycle Services :

Les informations suivantes présentent les éléments de l’image :

Les informations suivantes présentent les éléments de l’image :

- Les numéros d’articles des substances (ou matières premières) sont précédés de MW.

- Les quatre articles finaux sont précédés de PW :

- PW4000 - Granulés est l’élément de formule.

- PW4001 - Copeaux et PW4002 - Blocs sont des coproduits.

- PW4003 - Scories est un sous-produit.

Comme le montre l’image, les substances de la production de granulés sont consommés dans deux opérations différentes. Les sections suivantes expliquent comment le travail est désormais divisé pour chaque opération lorsque vous mettez en production un lot de commandes pour la formule de granulés.

Tout d’abord, créez un lot de commandes pour les granulés et effectuez les étapes Estimation, Programme, et Mise en production. Dans l’étape Mise en production, le travail d’entrepôt est créé et deux éléments de travail d’entrepôt sont créés.

Le premier élément de travail consiste à allouer des matières pour l’opération d’extrusion, qui est la première opération de gamme. Les matières sont affectés à l’emplacement d’entrée en production EXT.

Le deuxième élément de travail consiste à allouer des matériaux à l’opération de malaxage. Les matières sont affectés à un emplacement d’entrée en production MIX.

Activer l’emplacement d’entrée en production

Cette section examine de plus près comment activer l’emplacement d’entrée en production.

Tout d’abord, configurez les emplacements de l’entrée en production qui seront applicables aux opérations de gamme. La formule des granulés comporte une gamme de production avec quatre opérations.

La première opération, PPExtCut, consomme MW4004 - Polypropylène et MW4005 - Caoutchouc. Un emplacement d’entrée en production applicable pour cette opération se trouve dans les Besoins en ressources de l’opération. Dans la section Besoins en ressources de la gamme, vous pouvez définir des critères pour rechercher une ressource ou un groupe de ressources applicable lors de la planification.

L’emplacement d’entrée peut être spécifié sur le groupe de ressources, mais également sur la relation entre le groupe de ressources et la ressource.

Si aucun emplacement d’entrée ne peut être trouvé à partir des groupes de ressources ou des relations de groupe de ressources, un emplacement d’entrée en production par défaut est utilisé comme emplacement de secours. Cet emplacement d’entrée par défaut est configuré sur l’entrepôt.

Après avoir configuré les emplacements d’entrée, vous devez spécifier quelles opérations consomment quelles matières. Vous pouvez configurer ce mappage sur les lignes de matières à l’aide du champ N° opér.. Si aucune opération n’est spécifiée sur la ligne de matière, vous pouvez trouver l’emplacement d’entrée en production à partir du groupe de ressources ou de la relation de groupe de ressources qui s’applique à la première opération dans la gamme de production. Si aucun emplacement d’entrée applicable ne peut être trouvé, l’emplacement d’entrée par défaut pour l’entrepôt est utilisé.

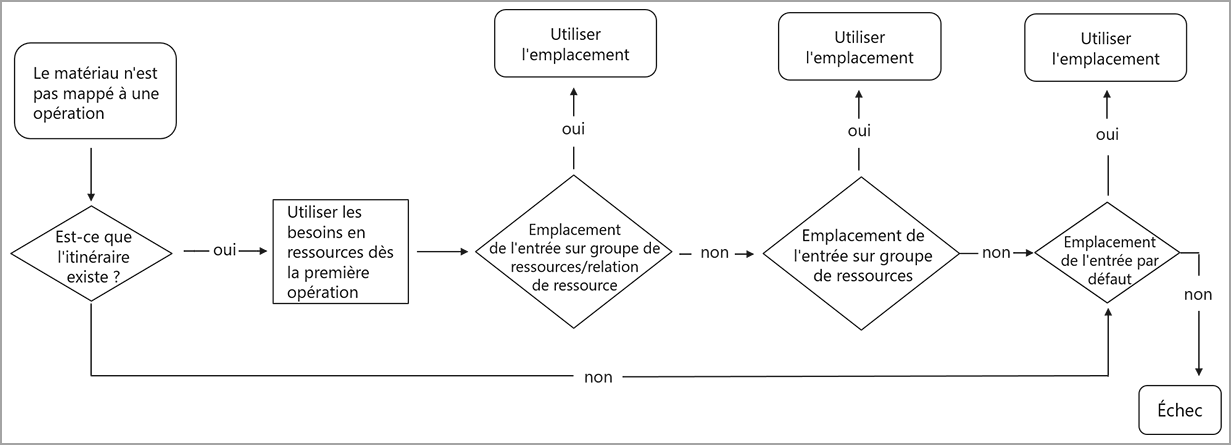

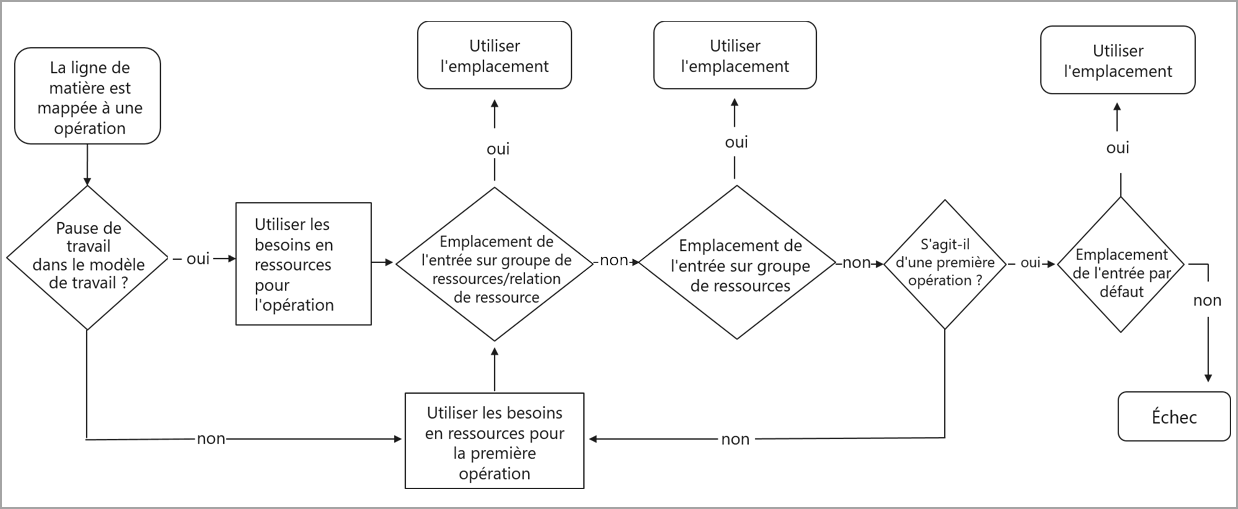

La hiérarchie par défaut est illustrée dans les schémas suivants.

Le premier schéma présente les règles qui s’appliquent pour rechercher l’emplacement d’entrée en production pour une ligne de matière mappée à la première opération de gamme ou n’ayant pas d’emplacement défini.

Le second schéma présente les règles qui s’appliquent pour rechercher l’emplacement d’entrée en production pour une ligne de matière non mappée à la première opération, mais à l’une des opérations suivantes dans la gamme de production.

Lorsqu’un modèle de travail pour le prélèvement de matières premières est créé, une pause de travail est automatiquement insérée. Cette pause de travail est configurée par Supply Chain Management pour regrouper le travail pour chaque opération de gamme. Vous pouvez supprimer cette pause de travail et, dans ce cas, un seul élément de travail sera généré lors de la sortie de production en entrepôt. Dans ce cas, l’emplacement d’entrée qui est trouvé à partir de la première opération de la gamme sera utilisé comme emplacement d’entrée en production, et si aucun emplacement n’est trouvé sur la gamme, l’emplacement d’entrée par défaut est configuré pour l’entrepôt.