Modèles de données dans Microsoft Cloud for Manufacturing (version préliminaire)

Les solutions de données de fabrication vous aident à gérer et analyser les données de plusieurs domaines de la fabrication. Ces domaines couvrent la chaîne de valeur comme la conception et l’ingénierie, la planification de la chaîne d’approvisionnement, la gestion des opérations, la gestion de l’énergie et du développement durable, l’évaluation des coûts du produit et la gestion de la distribution. Les solutions de données de fabrication utilisent des ontologies et des modèles ouverts et conformes aux normes du secteur pour concrétiser cette vision de manière progressive.

Le premier domaine cible des solutions de données de fabrication est la gestion des opérations de fabrication (MOM). Ce domaine aide le personnel de production à prendre des décisions basées sur les données et à améliorer l’efficacité de ses opérations.

L’objectif des solutions de données de fabrication est d’harmoniser les données du client, à partir de différents systèmes de technologie opérationnelle (OT), de technologie de l’information (IT) et de technologie d’ingénierie (ET). Cela permet l’interopérabilité et une expérience de consommation unifiée. Les solutions de données de fabrication s’efforcent d’atteindre cet objectif en :

Définissant un modèle de données cohérent basé sur des normes du secteur ouvertes qui représente le mieux chaque domaine. De cette façon, vous pouvez représenter uniformément les données de différents systèmes. Le modèle de données du secteur résout également les problèmes d’interopérabilité car il utilise un modèle basé sur des normes ouvertes dont l’adoption a été prouvée. Ce modèle garantit que vous et vos partenaires connaissez déjà la sémantique sous-jacente. Il démocratise également l’accès aux données pour les citoyens et les experts du domaine puisque le modèle sémantique permet des approches de consommation low-code.

Organisant un graphique de connaissances sémantiques à l’aide du modèle de données. Le graphique de connaissances adopte les entités et les relations de la norme ouverte. Il fournit les connexions et la grammaire nécessaires, en aidant les assistants basés sur l’IA générative à dériver la signification, à trouver des corrélations et à dériver des modèles de causalité et de raisonnement au sein des données.

Le modèle de données de fabrication est basé sur la norme ISA95 (IEC 62264), qui est la principale norme du secteur pour MOM. Ce modèle constitue la base du système d’exécution de la fabrication (MES) et de nombreux systèmes de l’atelier pour la production, la qualité, la maintenance et la gestion des stocks.

Les sections suivantes explorent plus en détail le modèle de données basé sur ISA95 pour les solutions de données de fabrication.

Modèles de données communs et de ressources

Les modèles de données de fabrication couvrent les modèles de données communs et de ressources basés sur les parties 1 et 2 de la spécification ISA95. Ces modèles de données fournissent le contexte pour toute activité de fabrication en répondant à des questions de base telles que :

- Quels matériaux, équipements ou compétences du personnel sont nécessaires pour produire un article ?

- Quelle quantité de chaque ressource est nécessaire ?

- Où peut-il être produit ?

Modèles communs

Les modèles de données communs décrivent certains modèles communs (exemples de hiérarchies) ou des modèles qui décrivent des données spatiales ou d’emplacement.

Portée de la hiérarchie

La portée de la hiérarchie identifie l’endroit où les informations échangées sont stockées dans la hiérarchie des équipements basée sur les rôles. Elle définit la portée des informations échangées, comme un site ou une zone pour lequel les informations sont pertinentes. La portée de la hiérarchie identifie l’instance associée dans la hiérarchie des équipements basée sur les rôles.

Définition spatiale

Les modèles spatiaux spécifient où une opération de fabrication est effectuée. La définition spatiale fournit un moyen de communiquer des points à zéro dimension, une ligne unidimensionnelle, une forme bidimensionnelle ou des données d’emplacement géospatiales solides tridimensionnelles pour la planification, les données réelles, les ressources et l’analyse. La définition spatiale identifie une valeur et le système de référence de coordonnées prédéfini.

Emplacement opérationnel

Les emplacements opérationnels font référence aux zones logiques ou physiques au sein d’une usine où les ressources se trouvent ou devraient se trouver. Les emplacements opérationnels peuvent être constitués d’emplacements opérationnels plus petits.

Modèles de ressources

Les modèles de données de ressources décrivent les ressources logiques ou physiques nécessaires pour effectuer toute étape opérationnelle de la fabrication. Ces étapes peuvent être liées à des opérations de production, de qualité, d’inventaire ou de maintenance.

Les modèles de données de ressources contiennent l’équipement (exprimé sous forme de hiérarchies logiques), le personnel doté de certaines compétences, le matériel (avec certaines propriétés et les informations de stock correspondantes) et les actifs physiques. Les modèles de données de ressources contiennent également une vue de définition de processus sous la forme d’un segment de processus qui décrit la collection d’étapes et leurs relations nécessaires pour effectuer toute activité liée à la fabrication dans les services de production, de maintenance, de qualité ou d’inventaire.

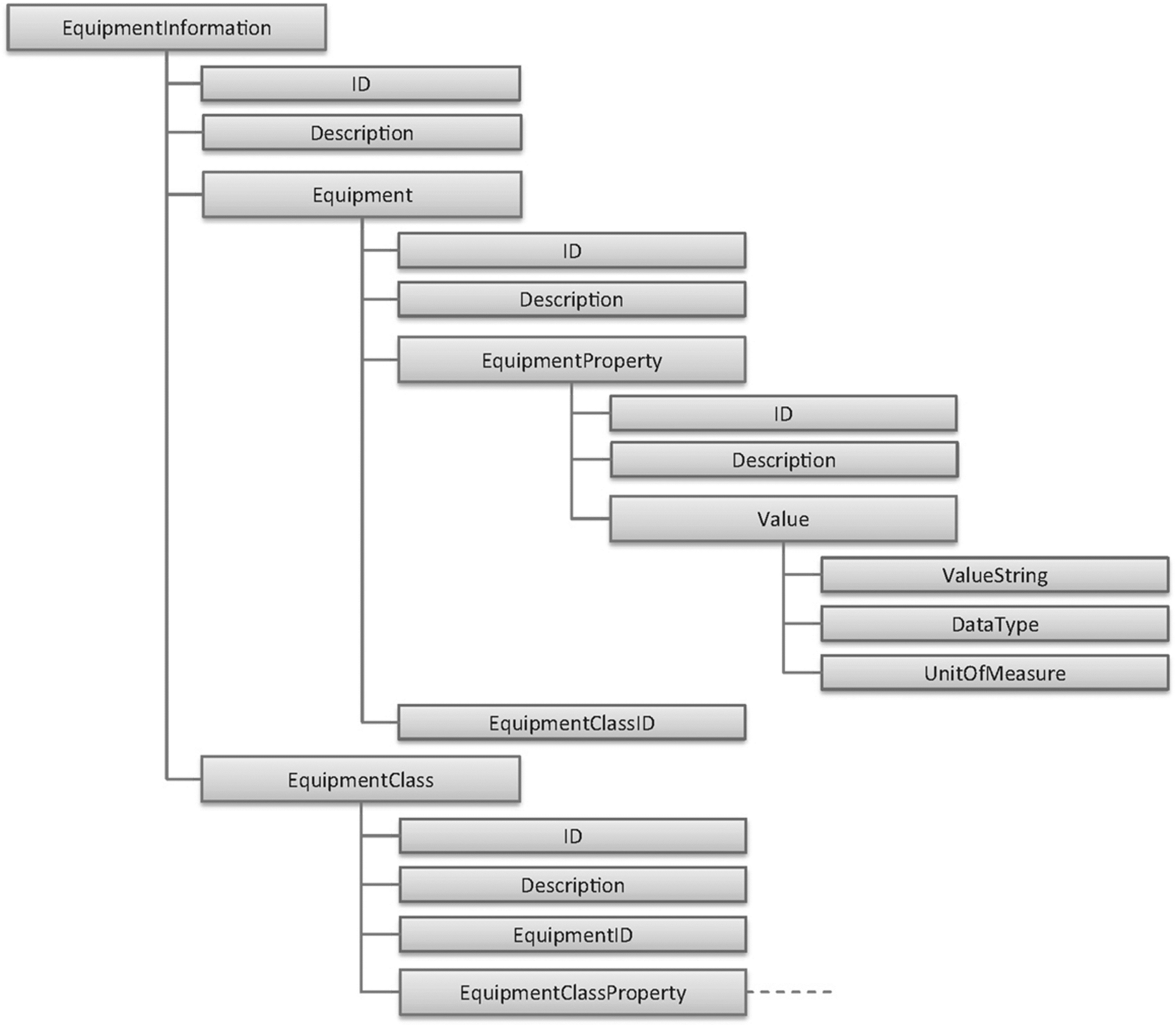

Informations sur l’équipement basées sur les rôles

Ce modèle contient des informations sur des équipements spécifiques et les classes d’équipement. Les informations sont utilisées pour construire les modèles hiérarchiques utilisés dans les scénarios de fabrication. Les niveaux d’équipement définis spécifiés dans les attributs au niveau de l’équipement pour les équipements basés sur les rôles sont l’entreprise, le site, la zone, le centre de travail, l’unité de travail, la cellule de traitement, l’unité, la ligne de production, l’unité de production, la cellule de travail, la zone de stockage et l’unité de stockage. L’équipement basé sur les rôles définit les fonctionnalités logiques de l’équipement plutôt que sa marque et son modèle physiques.

Le diagramme suivant illustre la hiérarchie des équipements :

Informations sur les actifs physiques

Ce modèle contient des informations sur l’équipement physique, géré comme un actif physique au sein de l’entreprise et ayant souvent un numéro de série spécifique. Un objet dans le modèle d’équipement définit un rôle pour l’équipement, et un objet dans le modèle d’actif physique définit l’ID d’actif physique et les propriétés d’un équipement.

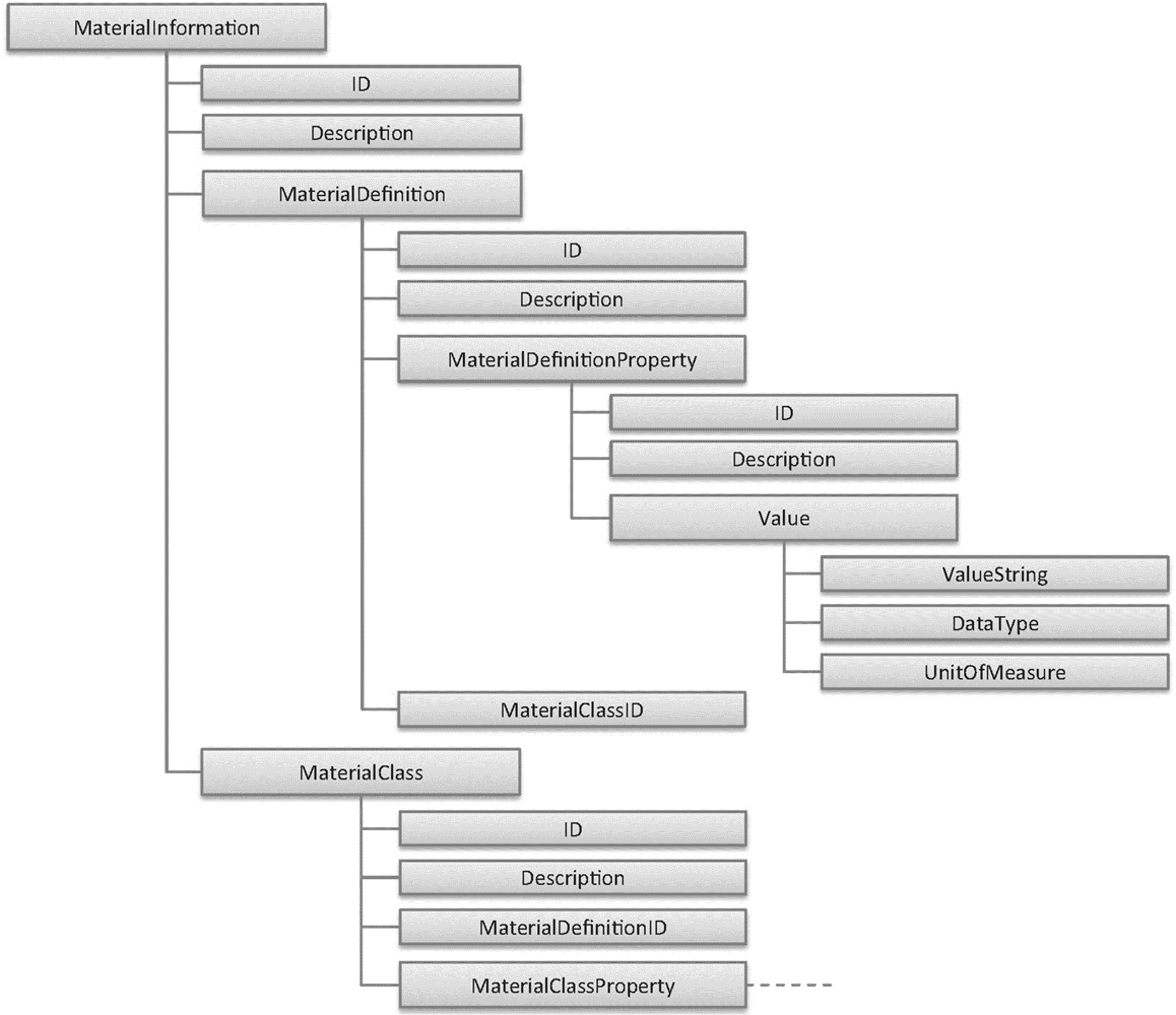

Informations sur le matériel

Ce modèle intègre les données principales liées aux classes de matériel, aux définitions de matériel individuelles ainsi que les informations liées à l’inventaire ou aux stocks dans un cadre combiné. Les informations sur le matériel comprennent l’inventaire des matières premières, finies, intermédiaires et des consommables. Les informations sur le matériel planifié ou réel sont contenues dans les modèles de lot de matériel et de sous-lot de matériel. Les classes de matériel sont définies pour organiser le matériel en groupes logiques. Le diagramme suivant montre certaines parties pertinentes du modèle.

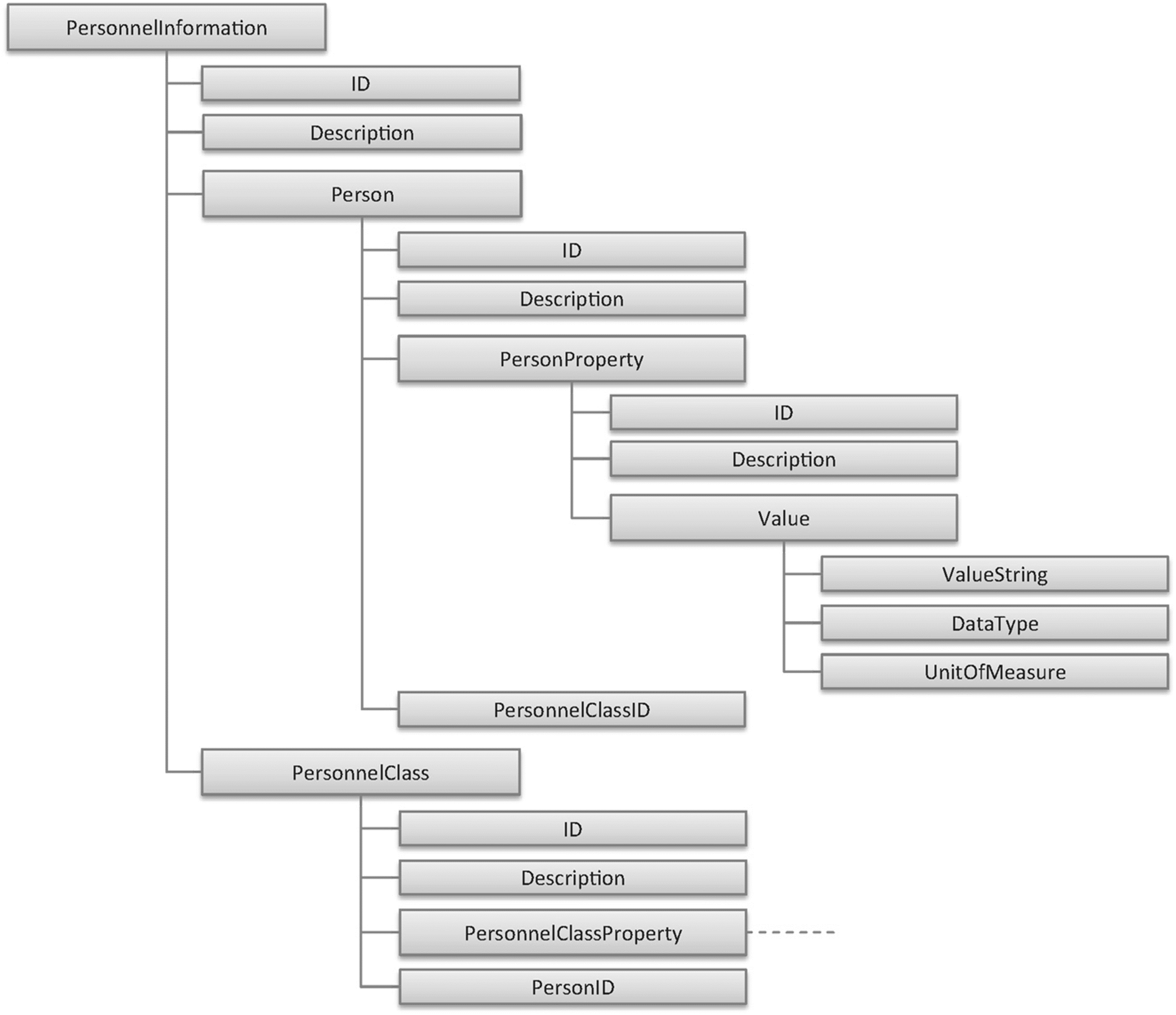

Informations personnelles

Ce modèle contient des informations sur du personnel, des classes et des qualifications spécifiques.

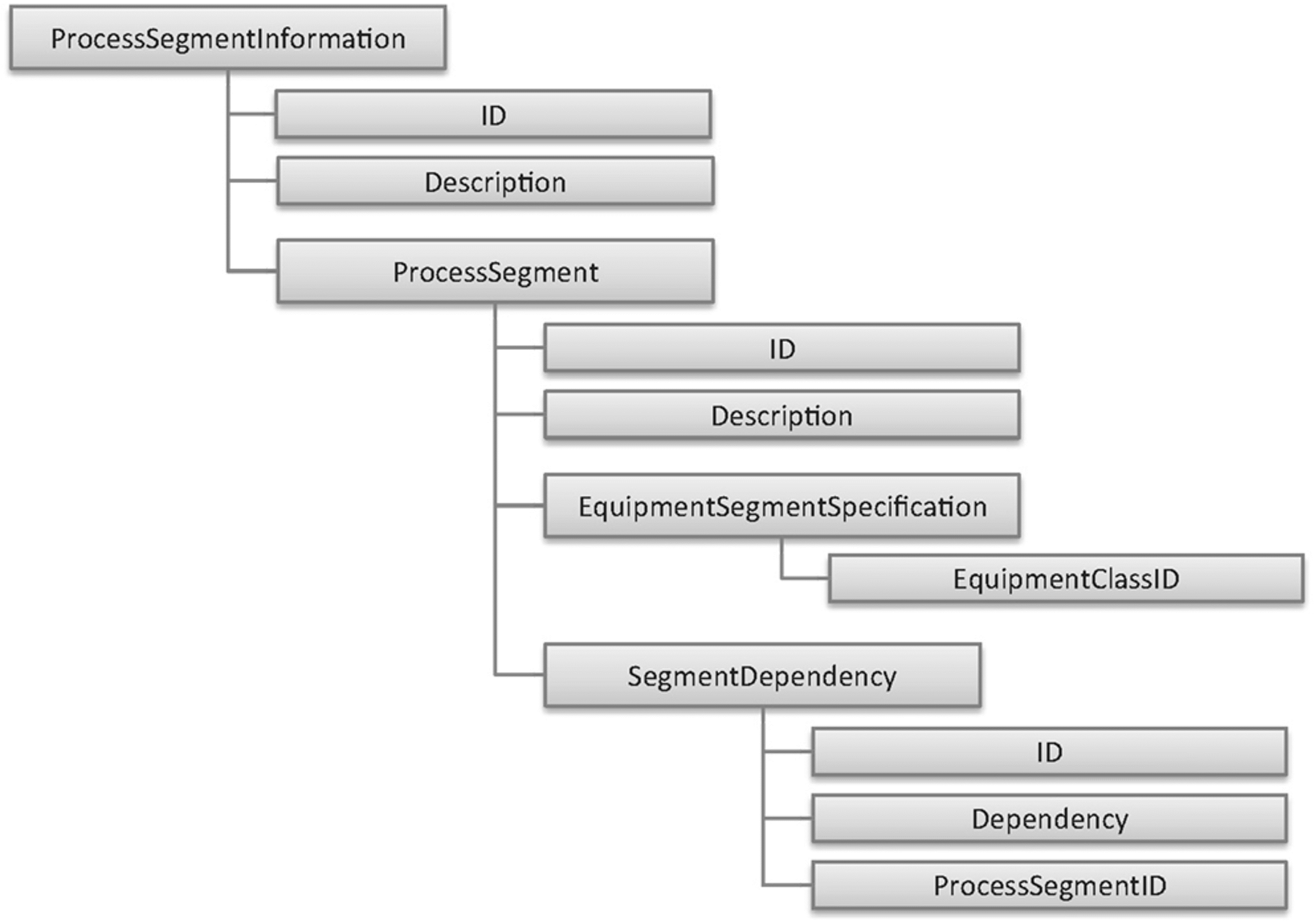

Informations sur le segment de processus

Le modèle de segment de processus est un modèle hiérarchique dans lequel plusieurs niveaux d’abstraction des processus de fabrication peuvent être définis, car plusieurs processus métier peuvent nécessiter une visibilité sur les activités de fabrication.

Un segment de processus est le plus petit élément des activités de fabrication visibles par les processus métier. Il s’agit du regroupement logique des ressources en personnel, des ressources en équipement, des ressources en actifs physiques et du matériel nécessaires pour effectuer une étape des opérations de fabrication. L’étape des opérations de fabrication peut être une étape des opérations de production, une étape des opérations d’inventaire, une étape des opérations de maintenance et une étape des opérations de qualité.

Un segment de processus définit les classes nécessaires de personnel, d’équipement, d’actifs physiques et de matériel, et/ou il peut définir des ressources spécifiques, telles qu’un équipement spécifique nécessaire. Un segment de processus peut également définir la quantité de ressource nécessaire. Le diagramme suivant montre les parties représentatives du segment de processus indiquant les relations avec les autres parties du modèle de ressource.

Ensemble, ces modèles de données communs et de ressources contextualisent toute étape (segment) du processus de fabrication en fournissant des réponses aux questions « quoi », « où », « comment », « par qui » ou « en utilisant quoi ».

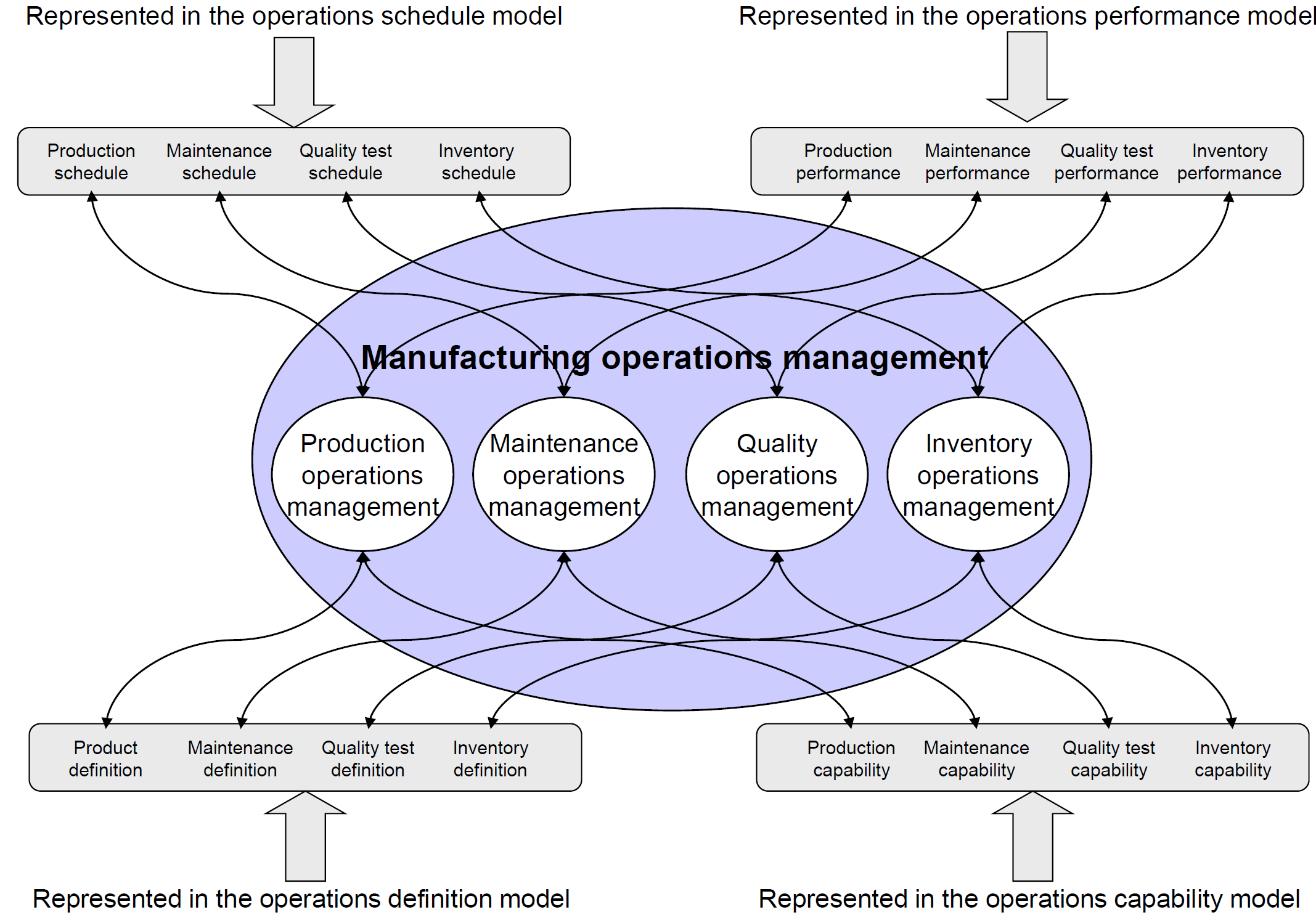

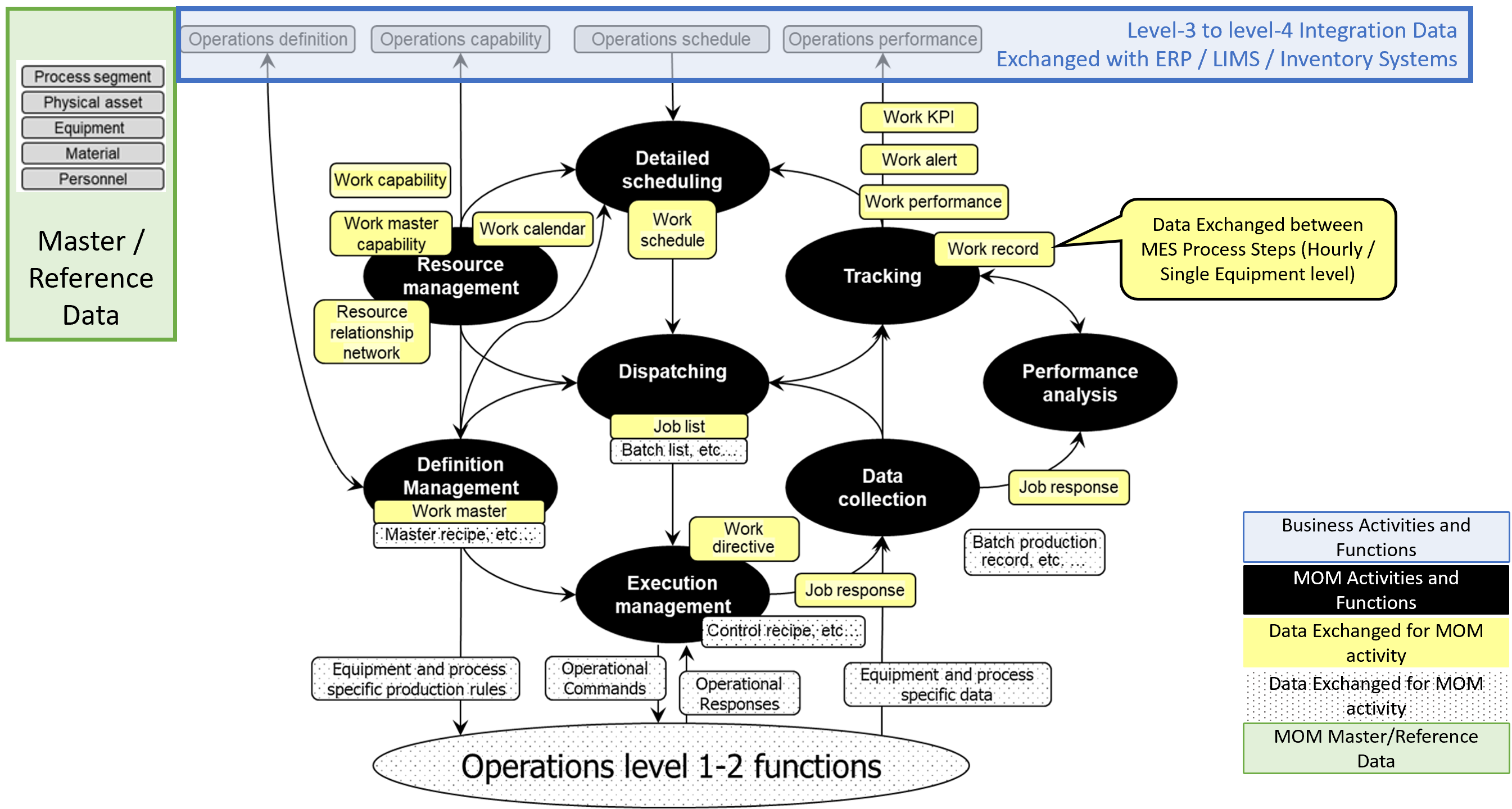

Modèles opérationnels

Les modèles opérationnels traitent de l’interface entre les activités de fabrication qui se déroulent au sein d’une usine de production et d’autres systèmes commerciaux d’une entreprise. Il existe quatre catégories d’informations sur les opérations de fabrication qui correspondent aux quatre catégories d’activités des opérations de fabrication, comme le montre le diagramme suivant.

En outre, il existe deux autres modèles qui prennent en charge la capture de toutes les informations.

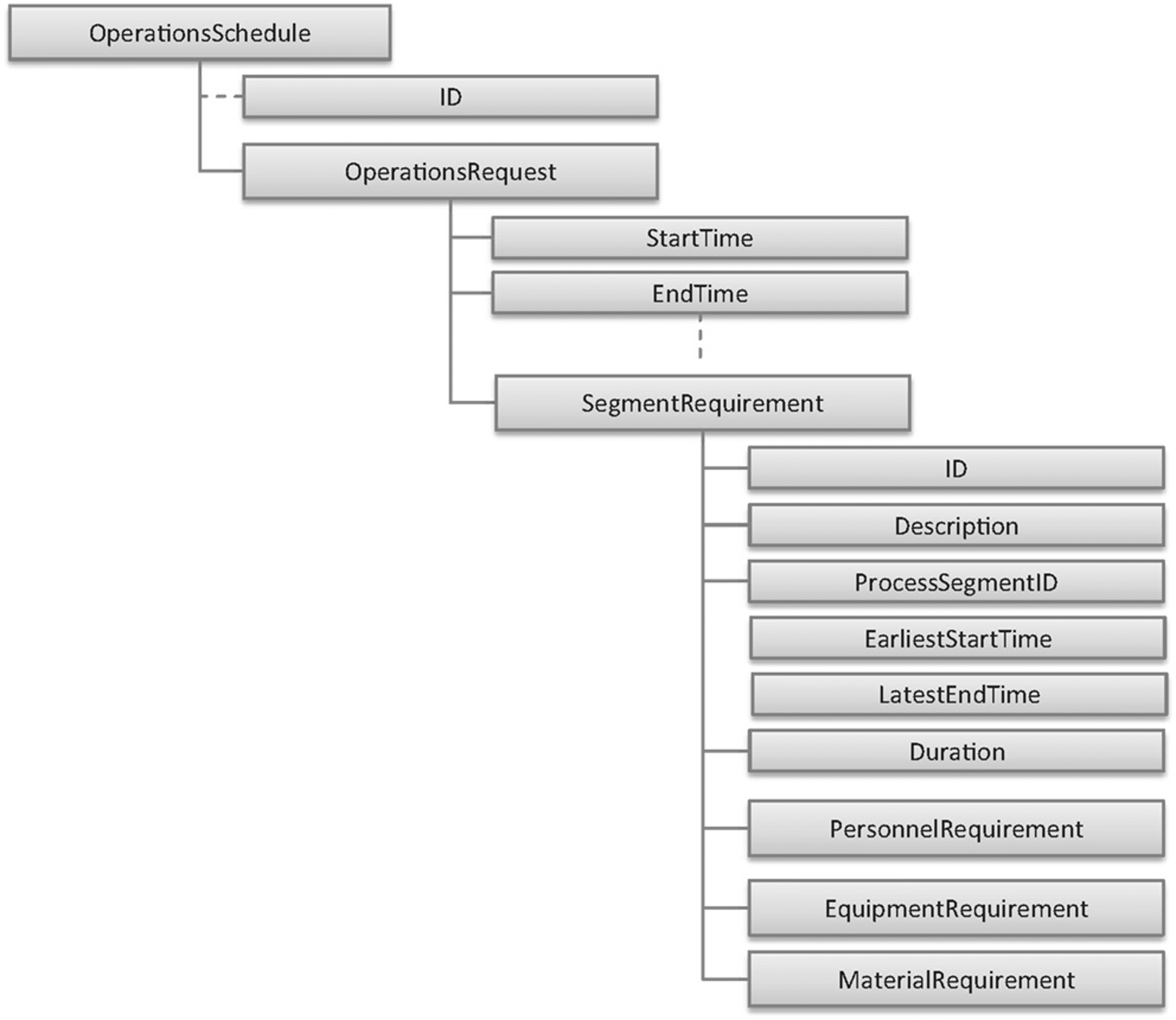

Informations sur la planfication des opérations (demande)

Ce modèle fournit des détails sur les ordres planifiés et de production reçus des systèmes d’entreprise. Il contient généralement des informations sur les demandes d’exécution de travail dans une ou plusieurs catégories d’activités. Il définit les mouvements de production, de maintenance, de test ou de matériel à effectuer, quand les effectuer ou quand ils arrivent à échéance et quelles ressources utiliser. Il identifie les ressources et les propriétés en faisant référence aux modèles de ressources. Le diagramme suivant capture les parties pertinentes du modèle de planification des opérations.

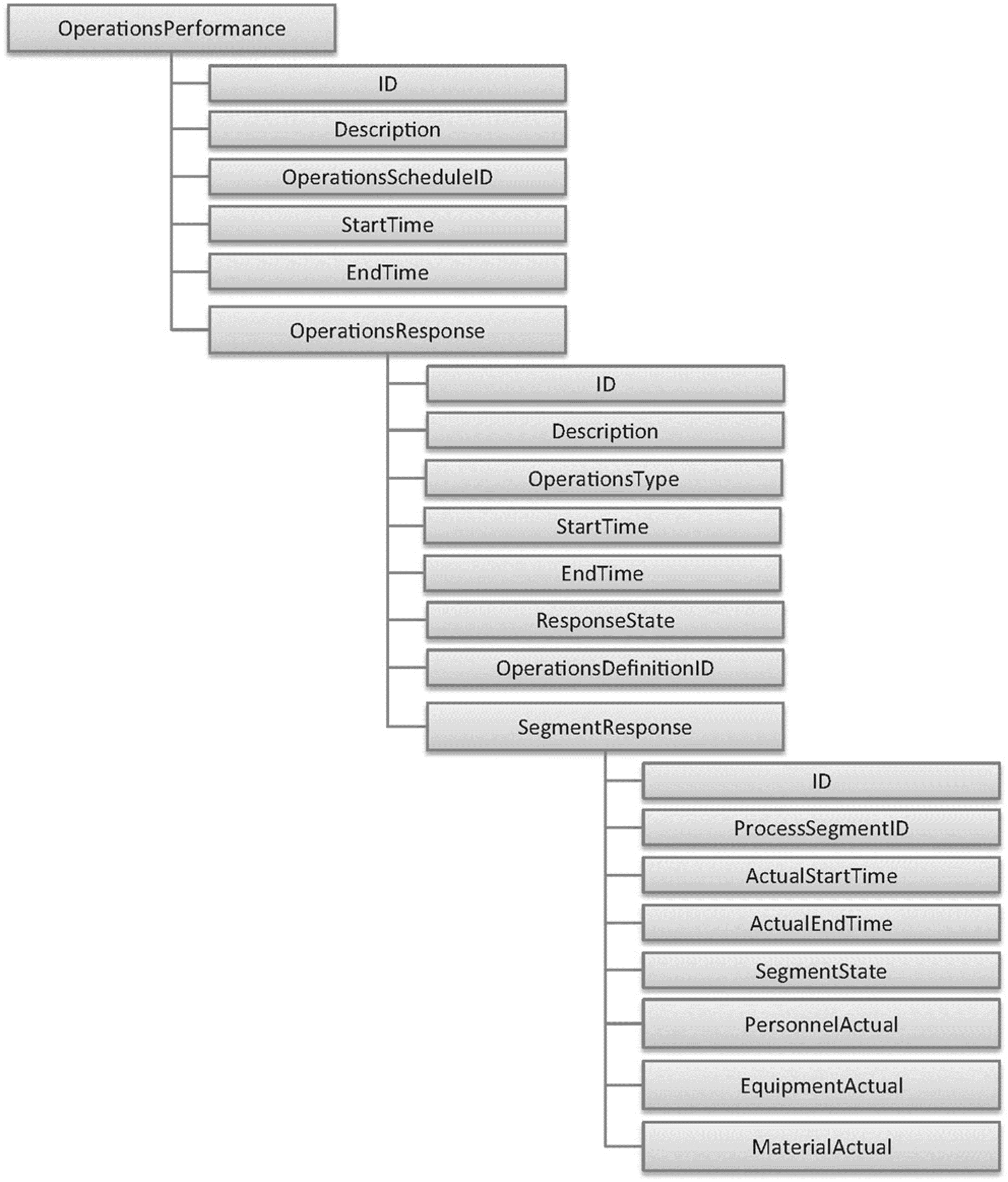

Informations sur les performances des opérations (réponse)

Ce modèle fournit des informations sur le travail effectué dans une ou plusieurs catégories d’activités. Les performances des opérations définissent les informations envoyées en raison de l’exécution de la planification. Il définit les mouvements de production, de maintenance, de test ou de matériel qui ont été effectués, quand ils ont été effectués et quelles ressources ont été utilisées.

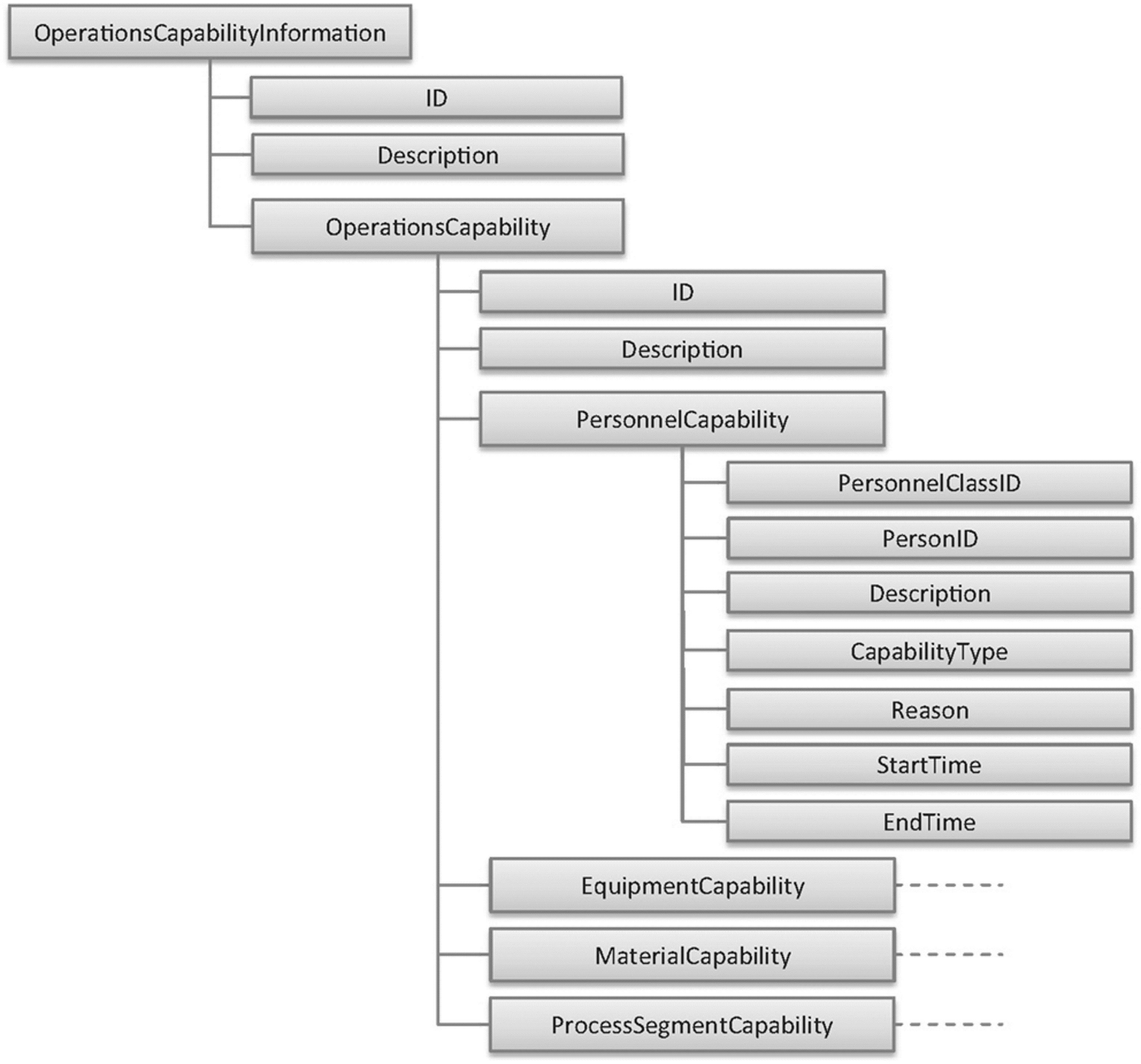

Informations sur les capacités des opérations

Ce modèle fournit des informations sur les capacités à effectuer le travail dans une ou plusieurs catégories d’activités. Les capacités des opérations définissent les fonctionnalités et capacités disponibles pour les mouvements de production, de maintenance, de test ou de matériel sur une durée spécifique. Il définit également les capacités qui peuvent être disponibles pour exécuter des segments de processus spécifiques.

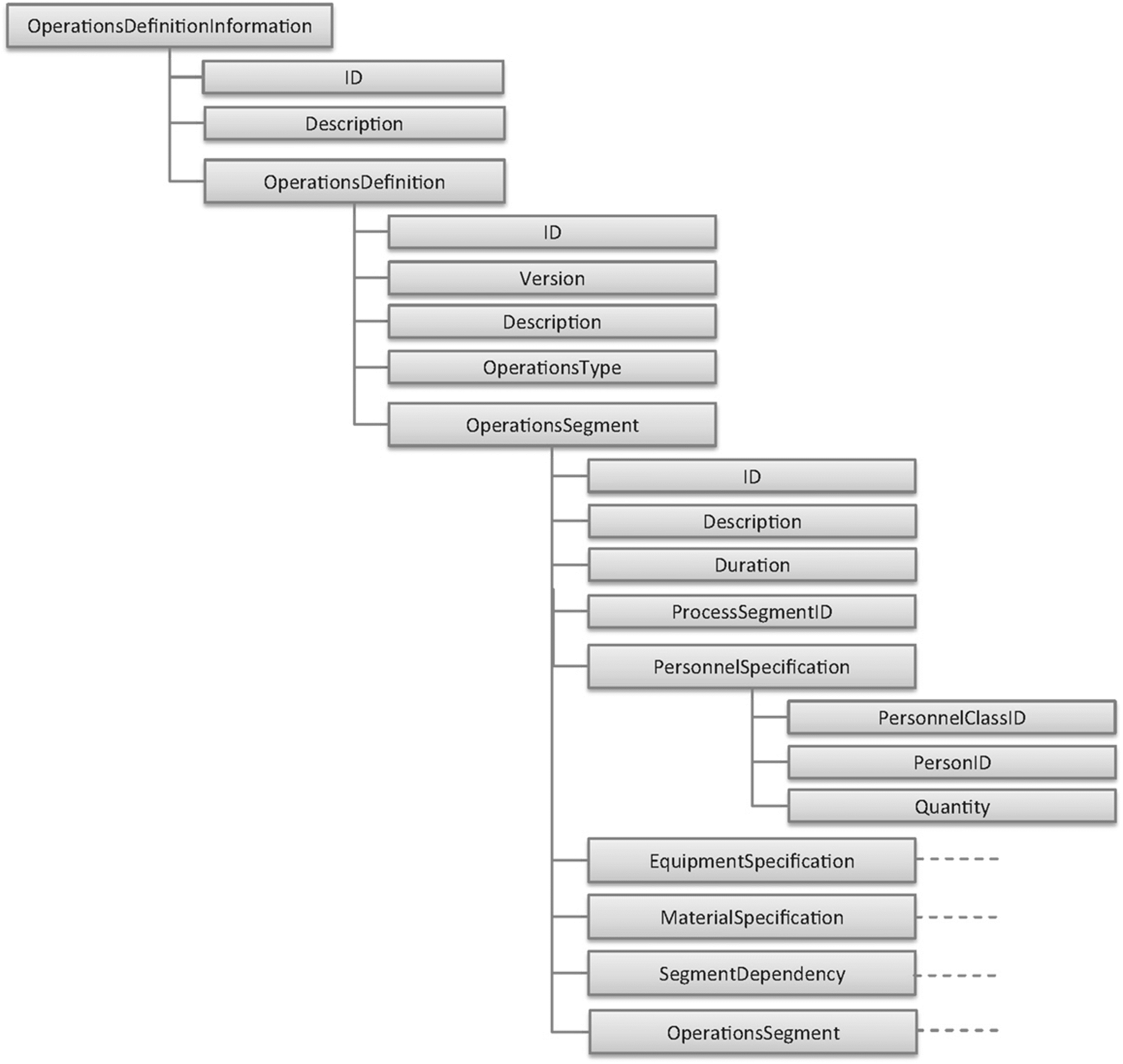

Informations sur la définition des opérations

Ce modèle fournit des informations sur les capacités à effectuer le travail dans une ou plusieurs catégories d’activités. Les capacités des opérations définissent les fonctionnalités et capacités disponibles pour les mouvements de production, de maintenance, de test ou de matériel sur une durée spécifique. Il définit également les capacités qui peuvent être disponibles pour exécuter des segments de processus spécifiques.

Modèle d’événement des opérations

Les systèmes MES et de nombreux autres systèmes industriels génèrent des informations sur les événements (exemple : commande traitée ; x Ko de matériel consommé, etc.). Le modèle d’événement des opérations capture ces événements et les relie. aux modèles de ressources via la portée hiérarchique. De nombreux événements imprévus (par exemple, l’interruption non planifiée) ou alertes de systèmes de contrôle d’usine sont également capturés et transmis via le modèle d’événement des opérations.

Modèle de test des opérations

Les informations MOM incluent les données de test de la qualité générées via des tests en atelier ou des tests indépendants dans les systèmes de gestion des informations de laboratoire (LIMS). Le modèle de test des opérations capture la planification de tests (quels tests, quels paramètres) et le résultat de ces tests. Le modèle de test des opérations est lié à tous les autres objets « testables », y compris les modèles de ressources et les modèles d’opérations. Par exemple, les spécifications et les résultats de test peuvent être liés à l’équipement, au matériel et à ses échantillons, aux étapes de processus dans les commandes ou les planifications ou même pour le personnel (certifications).

Modèles de travail

Les modèles de travail couvrent les informations au niveau le plus granulaire échangées entre les activités d’un MES. Les modèles d’information suivants font partie des modèles de travail :

Réseau de relations avec les ressources : ce modèle est créé par des tâches dans les activités de gestion des ressources et de gestion des définitions.

Définition du travail :

Maître d’œuvre : ce modèle est créé par une activité d’ingénierie et doit être géré par une tâche dans les activités de gestion des définitions.

Directive de travail : ce modèle est créé par une tâche dans les activités de gestion de l’exécution.

Planification du travail : ce modèle est créé par une tâche dans les activités de planification détaillées.

Liste de tâches : ce modèle est créé par une tâche dans les activités de répartition. Ici, le terme « travail » peut parfois être utilisé à la place du terme « ordre de travail » lorsqu’il s’agit d’une entrée dans une liste de tâches.

Performances de travail : ce modèle est créé par une tâche dans les activités de suivi.

Capacité de travail : ce modèle est créé par une tâche dans les activités de gestion des ressources.

Capacité de maître d’œuvre : ce modèle est créé par une tâche dans les activités de gestion des ressources.

Alerte de travail : ce modèle peut être créé par n’importe quelle activité de la liste d’activités MES.

Calendrier de travail : ce modèle peut être créé par n’importe quelle activité de la liste d’activités MES.

Comment tous les modèles de données sont regroupés

Le diagramme suivant regroupe tous ces modèles de données en fonction de la norme ISA95 :

Les trois sections comprennent :

Données de base ou de référence pour la fabrication capturées via les modèles de ressources, qui fournissent le contexte pour toute étape des opérations de fabrication.

Données d’interface où MOM échange les données d’exploitation avec les systèmes d’entreprise.

Données de travail de niveau inférieur échangées au sein des activités MOM, généralement au sein d’un système MES.

Ensemble, ces modèles permettent une modélisation uniforme du domaine MOM d’une entreprise avec tous les détails et niveaux de hiérarchie.