Détails de conception : gestion des méthodes de réapprovisionnement

Pour inclure un article dans la planification de l’approvisionnement, vous devez spécifier une politique de réapprovisionnement pour celui-ci sur la page Fiche article. Les méthodes de réapprovisionnement suivantes sont disponibles :

- Qté fixe de commande.

- Qté maximum

- Commande

- Lot pour lot

Les méthodes Qté fixe de commande et Qté maximum sont liées à la planification de l’inventaire. Ces méthodes coexistent avec l’équilibrage pas à pas de l’approvisionnement et le chaînage dynamique.

Le rôle du point de commande

Un point de commande représente la demande lors d'un délai. Lorsque l’inventaire prévu passe en dessous du niveau d’inventaire défini par le point de réapprovisionnement, il est temps de commander. L'inventaire diminue progressivement jusqu’à ce que le réapprovisionnement arrive. Il peut atteindre zéro ou le niveau du stock de sécurité. Le système de planification suggère une commande d’approvisionnement programmée en aval au moment où l'inventaire passe sous le point de réapprovisionnement.

Les niveaux d'inventaire peuvent varier considérablement au cours de la plage de temps. Par conséquent, le système de planification surveille en permanence l’inventaire disponible.

Surveillance du niveau d'inventaire prévu et du point de réapprovisionnement

L'inventaire est un type d'approvisionnement, mais pour la planification de l'inventaire, le système de planification différencie deux niveaux d'inventaire :

- Inventaire prévisionnel

- Inventaire disponible prévu

Inventaire prévisionnel

Au début du processus de planification, l’inventaire prévu est la quantité brute dans l’inventaire. La quantité brute comprend l’offre et la demande reportées et non reportées dans le passé. Cette quantité devient un niveau d'inventaire prévu, maintenu par les quantités brutes de l’offre et de la demande futures. L’offre et la demande futures sont introduites dans la chronologie, qu’elles soient réservées ou allouées d’une autre manière.

Le système de planification utilise l’inventaire prévu pour surveiller le point de réapprovisionnement et pour déterminer la quantité de réapprovisionnement lorsque la méthode de réapprovisionnement Qté maximum est utilisée.

Inventaire disponible prévu

L'inventaire disponible prévu est l'inventaire qui est disponible à un moment donné pour répondre à la demande. Le système de planification utilise l'inventaire disponible prévu lors du contrôle du niveau de stock de sécurité. Le stock de sécurité doit toujours être disponible pour une demande inattendue.

Plages de temps

L’inventaire prévu est crucial pour détecter le moment où le point de réapprovisionnement est atteint et pour calculer la quantité de commande correcte en utilisant la méthode de réapprovisionnement Qté maximum.

Le niveau d'inventaire prévu est calculé au début de la période de planification. Il s’agit d’un niveau brut qui ne tient pas compte des réservations et des autres allocations. Pour contrôler ce niveau d'inventaire durant la séquence de planification, le système de planification gère les changements cumulés sur une période de temps. Cette période est appelée une plage de temps. Pour en savoir plus sur les plages de temps, consultez Le rôle de la plage de temps. Le système de planification garantit que la plage de temps est d’au moins un jour. Un jour est l’unité de temps minimale pour les événements d’offre ou de demande.

Déterminer le niveau d'inventaire prévu

La prochaine séquence décrit la manière dont le système de planification détermine le niveau d'inventaire prévu :

- Lorsqu’un événement d’approvisionnement est entièrement planifié, tel qu’un bon de commande, il augmente l'inventaire prévu à la date d’échéance de l’événement.

- Lorsqu’un événement de demande est entièrement satisfait, il ne diminue pas l'inventaire prévisionnel immédiatement. Au lieu de cela, il reporte un rappel de diminution, qui est un enregistrement interne qui contient la date et la quantité de l’ajout à l’inventaire prévu.

- Lorsqu’un événement d’approvisionnement ultérieur est planifié et ajouté à la chronologie, le système examine les rappels de diminution reportés un par un jusqu’à la date planifiée de l’approvisionnement. Lors de ce processus, le niveau du point de commande du rappel interne d’augmentation peut être atteint ou dépassé.

- Lorsqu'une nouvelle commande d’approvisionnement est créée, le système vérifie si elle est saisie avant l’approvisionnement en cours. Si c’est le cas, le nouvel approvisionnement devient l’approvisionnement actif et la procédure d’équilibrage redémarre.

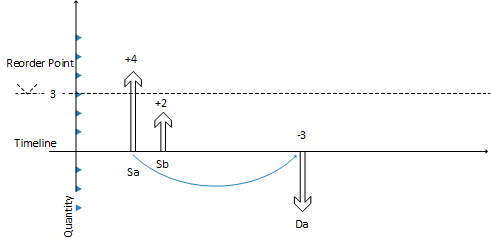

L’image suivante illustre ce principe.

L'approvisionnement Sa de 4 (fixe) ferme la demande Da de -3.

CloseDemand : créez un rappel de baisse de -3 (pas affiché).

L’approvisionnement Sa est fermé avec un excédent de 1 (plus aucune demande n’existe).

Le niveau d'inventaire prévu augmente à +4, alors que l'inventaire disponible prévu devient -1.

L’approvisionnement suivant Sb de 2 (une autre commande) est déjà placé dans la chronologie.

Le système de planification recherche un rappel de diminution avant Sb (dans cet exemple, il n’y en a pas, donc aucune action n’est entreprise).

Le système de planification ferme l’approvisionnement Sb (plus aucune demande n’existe), soit de A, en le réduisant à 0 (annuler), soit de B, en le laissant tel quel.

Le niveau d’inventaire prévu augmente (A: +0 => +4 ou B: +2 = +6).

Le système de planification effectue une dernière vérification. Y a-t-il un rappel de diminution ? Oui, il y en a un en date du Da.

Le système de planification ajoute le rappel de diminution -3 au niveau d'inventaire prévu, soit A : +4 -3 = 1 ou B : +6 -3 = +3.

Pour A, le système de planification crée une commande programmée en aval qui commence à la date Da. Pour B, le point de commande est atteint et aucune commande n’est créée.

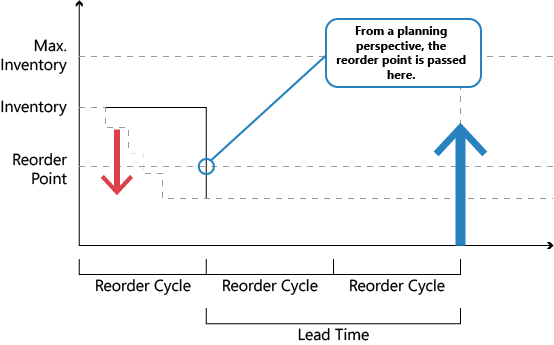

Le rôle de la plage de temps

L’objectif de la plage de temps est de collecter les événements de demande sur une période de temps de manière à effectuer une commande d’approvisionnement commune.

Pour les méthodes de réapprovisionnement qui utilisent un point de réapprovisionnement, vous pouvez définir une plage de temps. Les plages de temps permettent de s’assurer que les demandes appartenant à la même période sont accumulées. Le système vérifie ensuite l’effet sur l'inventaire prévisionnel et si le point de réapprovisionnement est dépassé.

Si vous dépassez le point de réapprovisionnement, le système planifie une nouvelle commande d’approvisionnement à partir de la fin de la plage de temps. Les plages de temps débutent à la date début de la planification.

Le concept de plage de temps reflète le processus manuel consistant à vérifier le niveau d'inventaire de manière fréquente plutôt que pour chaque transaction. Vous définissez la fréquence (la plage de temps). Par exemple, vus pouvez rassembler tous les articles d’un fournisseur pour passer une commande hebdomadaire.

Les plages de temps sont souvent utilisées pour éviter un effet de cascade. Par exemple, une ligne équilibrée de demande et d'approvisionnement dans laquelle une demande antérieure est annulée ou une nouvelle demande est créée. Le résultat est que chaque commande d'approvisionnement est reprogrammée (excepté la dernière).

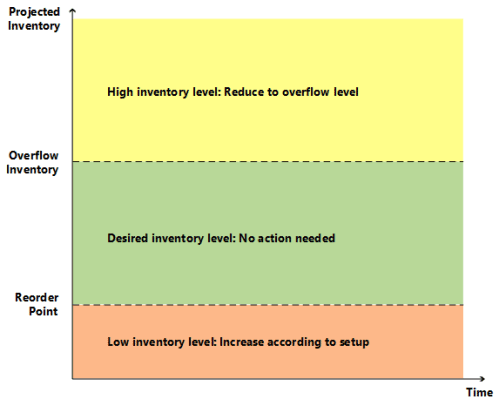

Rester sous le niveau de dépassement de capacité

Lors de l’utilisation des méthodes Qté maximum et Qté fixe de commande, le système de planification se concentre sur l’inventaire prévu dans l’intervalle de planification donné uniquement. Il peut suggérer un approvisionnement supplémentaire lorsque des modifications de demande négative ou d’offre positive se produisent en dehors de la plage de temps. Pour un approvisionnement supplémentaire, le système de planification calcule la quantité de laquelle vous devez diminuer l’approvisionnement. Cette quantité est appelée « niveau de dépassement de capacité ». Le dépassement de capacité est communiqué comme ligne de planification avec une action Modifier la qté (diminuer) ou Annuler et le message d’avertissement suivant :

- Attention : l'inventaire prévu [xx] est supérieur au niveau de dépassement de capacité [xx] à la date d’échéance [xx].*

Calcul du niveau de dépassement de capacité

Le niveau de dépassement de capacité est calculé de différentes manières en fonction de la méthode de réapprovisionnement.

Qté maximale

Niveau de dépassement de capacité = inventaire maximum

Note

Si vous utilisez une quantité minimale de commande, celle-ci est ajoutée comme suit :

Niveau de dépassement de capacité = inventaire maximum + quantité minimum de commande.

Qté fixe de commande

Niveau de dépassement de capacité = Quantité de réappro. + Point de commande

Note

Si la quantité minimale de commande est supérieure au point de commande, elle est remplacée comme suit :

Niveau de dépassement de capacité = quantité de réapprovisionnement + quantité minimale de commande

Commandé par ;

Si un multiple de commande existe, il ajuste le niveau de dépassement de capacité pour les deux méthodes de réapprovisionnement Qté maximum et Qté fixe de commande.

Création de la ligne planification avec un avertissement de dépassement capacité

Une ligne planification est calculée lorsqu’un approvisionnement rend l'inventaire prévu supérieur au niveau de dépassement de capacité à la fin d’une plage de temps. Pour envoyer un avertissement concernant l’approvisionnement supplémentaire, la ligne planification a un message d’avertissement, le champ Accepter message d’action n’est pas sélectionné et le message d’action est Annuler ou Changer qté.

Calcul de la quantité pour la ligne planification

La quantité sur une ligne planification est calculée comme suit :

quantité pour la ligne planification = quantité d’approvisionnement actuelle – (inventaire prévu – niveau de dépassement de capacité)

Note

Comme pour toutes les lignes d’avertissement, les quantités maximales et minimales de commande et les multiples de commande sont ignorés.

Définir le type de message d’action

- Si la quantité de la ligne planification est supérieure à 0, le message d’action est Changer qté

- Si la quantité de la ligne planification est égale ou inférieure à 0, le message d’action est Annuler

Composition du message d’avertissement

Dans le cas d’un dépassement de capacité, la page Éléments planification non chaînés affiche un message d’avertissement avec les informations suivantes :

- Le niveau d'inventaire prévisionnel qui a déclenché l'avertissement

- Niveau de dépassement de capacité calculé

- Date d’échéance d’un événement d’approvisionnement

Exemple : « L'inventaire prévisionnel 120 est supérieur au niveau de dépassement de capacité 60 au 01/28/23 »

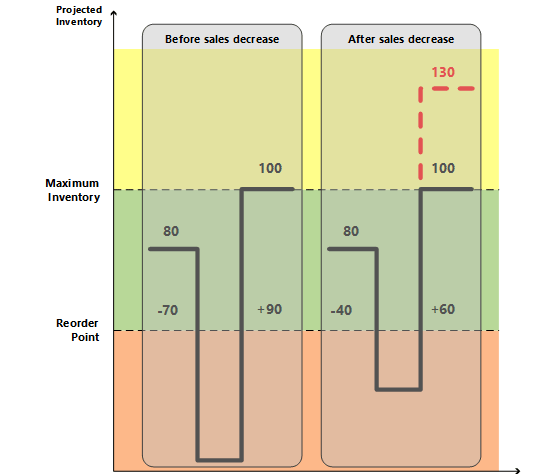

Exemple de scénario

Dans ce scénario, un client modifie une document de vente de 70 à 40 pièces entre deux exécutions de planification. La fonction de dépassement de capacité réduit l’achat qui a été proposé pour la quantité de ventes initiale.

Configuration d'article

| Politique réapprovisionnement | Qté maximum |

|---|---|

| Qté maximum commande | 100 |

| Point de commande | 50 |

| Stock | 80 |

Situation avant une sortie de vente

| Événement | Modifier Qté | Inventaire projeté |

|---|---|---|

| Un jour | Aucun | 80 |

| Vente | -70 | 10 |

| Fin de la plage de temps | Aucun | 10 |

| Suggérer un nouveau bon de commande | +90 | 100 |

Situation après la sortie de vente

| Activer | Changer qté | Inventaire projeté |

|---|---|---|

| Un jour | Aucun | 80 |

| Vente | -40 | 40 |

| Achat | +90 | 130 |

| Fin de la plage de temps | Aucun | 130 |

| Proposer de réduire l'achat achat de 90 à 60 |

-30 | 100 |

Lignes planification résultantes

Le système crée une ligne planification d’avertissement pour réduire l’achat de 30, passant de 90 à 60, pour conserver l'inventaire prévu à 100 conformément au niveau de dépassement de capacité.

Note

Sans la fonction de dépassement de capacité, aucun avertissement n’est créé si le niveau d'inventaire prévu est supérieur au maximum, ce qui pourrait entraîner un approvisionnement supplémentaire de 30.

Traitement de l'inventaire négatif prévu

Le point de commande exprime la demande anticipée lors du délai de l'article. L’inventaire prévu doit être suffisamment élevé pour couvrir la demande jusqu’à ce que la nouvelle commande soit reçue. Par ailleurs, le stock de sécurité doit se charger des fluctuations de la demande jusqu'à un niveau de service ciblé.

Le système de planification considère qu’il s’agit d’une urgence si une demande future ne peut pas être satisfaite à partir de l’inventaire prévu. Ou, exprimé d’une autre manière, que l’inventaire prévu devient négatif. Le système vous suggère de créer une nouvelle commande d’approvisionnement pour couvrir la partie non satisfaite de la demande. La taille de la nouvelle commande d’approvisionnement ne tient pas compte de l'inventaire maximal ou de la quantité de réapprovisionnement, ni des modificateurs de commande suivants :

- Qté maximum commande ;

- Qté minimum commande ;

- Commandé par ;

Au lieu de cela, elle reflète l’insuffisance exacte.

La ligne planification pour ce type de commande d’approvisionnement affiche une icône d’avertissement Urgence et fournit des informations supplémentaires sur la situation.

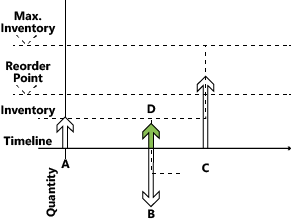

Dans l’illustration suivante, l’approvisionnement D représente une commande d’urgence pour ajuster l’inventaire négatif.

L’approvisionnement A, inventaire prévisionnel initial, est inférieur au point de réapprovisionnement.

Un approvisionnement programmé en aval est créé (C).

(Quantité = inventaire maximum – niveau d'inventaire prévu)

L'approvisionnement A est fermé par la demande B qui n'est pas totalement couverte.

(La demande B pourrait essayer de programmer l’offre C, mais l’intervalle de planification l’en empêche.)

Un nouvel approvisionnement (D) est créé pour couvrir la quantité restante sur demande B.

La demande B est fermée (création d'un rappel dans l'inventaire prévisionnel).

Le nouvel approvisionnement D est clôturé.

L’inventaire prévu est vérifié. Le point de commande n’est pas franchi.

L’offre C est fermée (plus aucune demande n’existe).

Vérification finale. Il n’y a pas de rappels de niveau d'inventaire en attente.

La section suivante décrit les caractéristiques des quatre méthodes de réapprovisionnement prises en charge.

Méthodes de réapprovisionnement

Les méthodes de réapprovisionnement définissent la quantité à commander lorsque l'article doit être réapprovisionné. Quatre différentes méthodes de réapprovisionnement existent.

Qté fixe de commande

La méthode Qté de réapprovisionnement fixe est généralement utilisée pour la planification de l'inventaire pour les articles présentant les caractéristiques suivantes :

- Faible coût d'inventaire

- Faible risque d’obsolescence

- Faible nombre d’articles

En règle générale, utilisez cette méthode avec un point de commande qui reflète la demande anticipée pendant le délai de livraison de l’article.

Calculé par plage de temps

Si vous atteignez ou franchissez le point de réapprovisionnement dans une plage de temps (cycle de réapprovisionnement), le système suggère deux actions :

- Créer une nouvelle commande d’approvisionnement pour la quantité de réapprovisionnement

- Programmer une commande en aval à partir de la première date suivant la fin de la plage de temps

Le point de commande délimité par un intervalle de planification réduit le nombre de suggestions d’approvisionnement. Il reflète un processus de vérification manuelle du contenu réel des zones dans votre entrepôt.

Crée uniquement l’approvisionnement nécessaire

Avant de suggérer une nouvelle commande d’approvisionnement en réponse à un point de réapprovisionnement, le système de planification vérifie l’approvisionnement suivant :

- Si l’approvisionnement est déjà commandé

- Si vous vous attendez à recevoir l’approvisionnement dans le délai de livraison de l’article

Le système ne propose pas de nouvelle commande d’approvisionnement si un approvisionnement amène l'inventaire prévu au point de réapprovisionnement dans le délai imparti.

Les commandes d’approvisionnement qui sont créées spécifiquement pour répondre à un point de réapprovisionnement sont exclues de l’équilibrage de l’approvisionnement et ne sont pas modifiées. Si vous souhaitez supprimer progressivement un article qui a un point de réapprovisionnement, vérifiez manuellement vos commandes d’approvisionnement en attente ou modifiez la méthode de réapprovisionnement en Lot pour lot. Le système réduit ou annule l’approvisionnement supplémentaire.

Associe avec les modificateurs de commande

Les modificateurs de commande, Qté minimum commande, Qté maximum commande et Multiple de commande, ne doivent pas jouer de rôle significatif lorsque vous utilisez la méthode Quantité fixe de commande. Cependant, le système de planification les prend en compte :

- Diminuez la quantité jusqu’à la quantité de commande maximale spécifiée (et créez deux nouveaux approvisionnements ou plus afin d’atteindre la quantité totale de commande)

- Augmentez la commande jusqu’à la quantité minimale de commande spécifiée

- Arrondissez la quantité de commande pour atteindre un multiple de commande spécifié

Associe avec des calendriers

Avant de suggérer une nouvelle commande d’approvisionnement pour répondre à un point de réapprovisionnement, le système de planification vérifie si la commande est programmée pour un jour chômé. Il utilise les calendriers que vous spécifiez dans le champ Code calendrier principal sur les pages Informations compagnie et Fiche emplacement.

Si la date programmée est un jour chômé, le système de planification déplace la commande en aval au jour ouvré le plus proche. Le déplacement de la date peut entraîner une commande qui satisfait un point de commande mais ne pas satisfait une demande spécifique. Pour une telle demande non soldée, le système de planification crée un approvisionnement supplémentaire.

Ne doit pas être utilisé avec les prévisions

Étant donné que la demande prévue est déjà exprimée au niveau du point de commande, il n’est pas nécessaire d’inclure une prévision dans la planification. S’il est important de baser le programme sur une prévision, utilisez la méthode Lot pour lot.

Ne doit pas être utilisé avec les réservations

Si vous réservez une quantité, par exemple une quantité dans l'inventaire, pour une demande éloignée, vous pouvez perturber la base de la planification. Même si le niveau d'inventaire projeté est acceptable par rapport au point de réapprovisionnement, les quantités peuvent ne pas être disponibles. Le système peut essayer de compenser en créant des commandes exceptionnelles. Cependant, nous vous recommandons de définir le champ Réserver sur Jamais sur les articles planifiés à l’aide d’un point de commande.

Quantité maximale

La stratégie de la quantité maximum permet de conserver l'inventaire à l'aide d'un point de réapprovisionnement.

Tout ce qui concerne la stratégie Qté fixe de commande s'applique également à cette méthode. La seule différence est la quantité de l'approvisionnement proposé. Lorsque vous utilisez la méthode de quantité maximale, la quantité de réapprovisionnement est définie dynamiquement en fonction du niveau d'inventaire prévisionnel. Par conséquent, cela diffère généralement de la méthode Ordre pour ordre.

Calculer par plage de temps

Lorsque vous atteignez ou franchissez le point de réapprovisionnement, le système détermine la quantité de réapprovisionnement à la fin d’une plage de temps. Il mesure l’écart entre le niveau d'inventaire prévu actuel et l'inventaire maximum spécifié pour déterminer la quantité à commander. Le système vérifie alors :

- Si l’approvisionnement est déjà commandé

- Si vous vous attendez à recevoir l’approvisionnement dans le délai de livraison de l’article

Si tel est le cas, le système réduit la quantité de la nouvelle commande d’approvisionnement des quantités déjà commandées.

Si vous ne spécifiez pas de quantité d’inventaire maximale, le système de planification garantit que l’inventaire prévu atteint la quantité de réapprovisionnement.

Associe avec les modificateurs de commande

En fonction de votre configuration, il peut être préférable de combiner la méthode Quantité maximale avec des modificateurs de commande :

- Assurer une quantité minimum de commande

- Arrondissez la quantité à un nombre entier d’unités de mesure d’achat

- Fractionnez la quantité en lots, définis par la quantité maximale de commande

Combinaison avec des calendriers

Avant de suggérer une nouvelle commande d’approvisionnement pour répondre à un point de réapprovisionnement, le système de planification vérifie si la commande est programmée pour un jour chômé. Il utilise les calendriers que vous spécifiez dans le champ Code calendrier principal sur les pages Informations compagnie et Fiche emplacement.

Si la date programmée est un jour chômé, le système de planification déplace la commande en aval au jour ouvré le plus proche. Le déplacement de la date peut entraîner une commande qui satisfait un point de commande mais ne pas satisfait une demande spécifique. Pour une telle demande non soldée, le système de planification crée un approvisionnement supplémentaire.

Ordre

Dans un environnement de fabrication à la commande, un article est acheté ou produit pour couvrir une demande spécifique. En règle générale, la méthode de réapprovisionnement de commande est utilisée pour les articles présentant les caractéristiques suivantes :

- La demande est peu fréquente

- Le délai est insignifiant

- Les attributs requis varient

Business Central crée un lien commande à commande, qui agit en tant que connexion préliminaire entre l’offre (une commande d’approvisionnement ou un inventaire) et la demande. Vous pouvez appliquer le lien d’ordre pour ordre lors de la planification des manières suivantes :

- Lorsque vous utilisez la méthode de fabrication Prod. pour commande pour créer des bons de production de type multiniveau ou projet (la production avait besoin de composantes sur le même bon de production)

- Lorsque vous utilisez la fonction Planification document de vente pour créer un bon de production à partir d’une document de vente

Pourboire

Si les attributs des articles ne varient pas, il peut être préférable d’utiliser une méthode de réapprovisionnement Lot pour Lot. Par conséquent, le système utilise l'inventaire non planifié et additionne uniquement les documents de vente ayant la même date de livraison ou faisant partie d’une plage de temps définie.

Liens commande à commande et dates d'échéance passées

Contrairement à la plupart des ensembles approvisionnement-demande, les commandes liées avec des dates d'échéance antérieures à la date début de la planification sont entièrement planifiées par le système. La raison de cette exception est que les ensembles spécifiques offre-demande doivent être synchronisés. Pour plus d’informations sur la zone gelée qui s’applique à la plupart des types d’offre-demande, consultez Traiter les commandes avant la date début de la planification.

Lot pour lot

La méthode Lot pour Lot est la plus flexible car le système ne réagit qu’à la demande réelle. Il agit sur la demande anticipée à partir des prévisions et des commandes permanentes, puis règle la quantité de la commande en fonction de la demande. La méthode cible les articles pour lesquels l’inventaire peut être accepté, mais il convient de l’éviter.

À certains égards, la méthode Lot pour lot est similaire à la méthode Ordre. Elle peut accepter des quantités en inventaire et regroupe l’offre et la demande dans les plages de temps que vous définissez.

Vous spécifiez la plage de temps dans le champ Plage de temps sur la page Fiche article. La taille minimale d’une plage de temps est d’un jour, car il s’agit de la plus petite unité de mesure de temps applicable aux événements d’offre et de demande dans Business Central.

La plage de temps fixe également des limites lorsque vous devez replanifier une commande d’approvisionnement pour répondre à une demande donnée. L’approvisionnement dans la plage de temps est replanifié en entrée ou en sortie pour répondre à la demande. Un approvisionnement anticipé entraîne un excédent d'inventaire et vous devez l’annuler. Pour un approvisionnement ultérieur, créez une nouvelle commande d’approvisionnement.

Avec cette stratégie, vous pouvez spécifier un stock de sécurité pour compenser les variations de l’offre ou pour répondre à une demande soudaine. La politique lot pour lot peut également inclure une période tampon et une quantité tampon pour réduire la planification des commandes.

Le champ Période de replanification contribue à la définition du cycle de réapprovisionnement, conjointement avec le champ Période de cumul de lot. À partir de la date de la première demande, le système cumule toutes les demandes dans la période de cumul de lot suivante en une commande d’approvisionnement, effectuée à la date de la première demande. La demande effectuée en dehors de la période de cumul de lot n’est pas couverte par la commande d’approvisionnement.

Étant donné que la quantité de la commande d’approvisionnement est basée sur la demande réelle, il peut être judicieux d’utiliser les modificateurs de commande :

- Arrondissez la quantité commandée pour atteindre un multiple de commande (ou une unité de mesure d’achat)

- Augmentez la commande jusqu’à la quantité minimale de commande spécifiée

- Diminuez la quantité jusqu’à la quantité de commande maximale spécifiée (et créez deux nouveaux approvisionnements ou plus afin d’atteindre la quantité totale nécessaire)

Voir aussi

Détails de conception : paramètres de planification

Détails de conception : tableau d'affectation de planification

Détails de conception : concepts centraux du système de planification

Détails de conception : équilibrage de la demande et de l'approvisionnement

Détails de conception : planification de l’approvisionnement

Trouvez des modules d’apprentissage en ligne gratuits pour Business Central ici