Configuración y consideraciones de planificación maestra

En esta unidad se proporciona una descripción general de las principales consideraciones, configuraciones y requisitos previos necesarios para utilizar el módulo de planificación maestra. También contiene un resumen de las formas en que se gestionan los resultados de la planificación maestra.

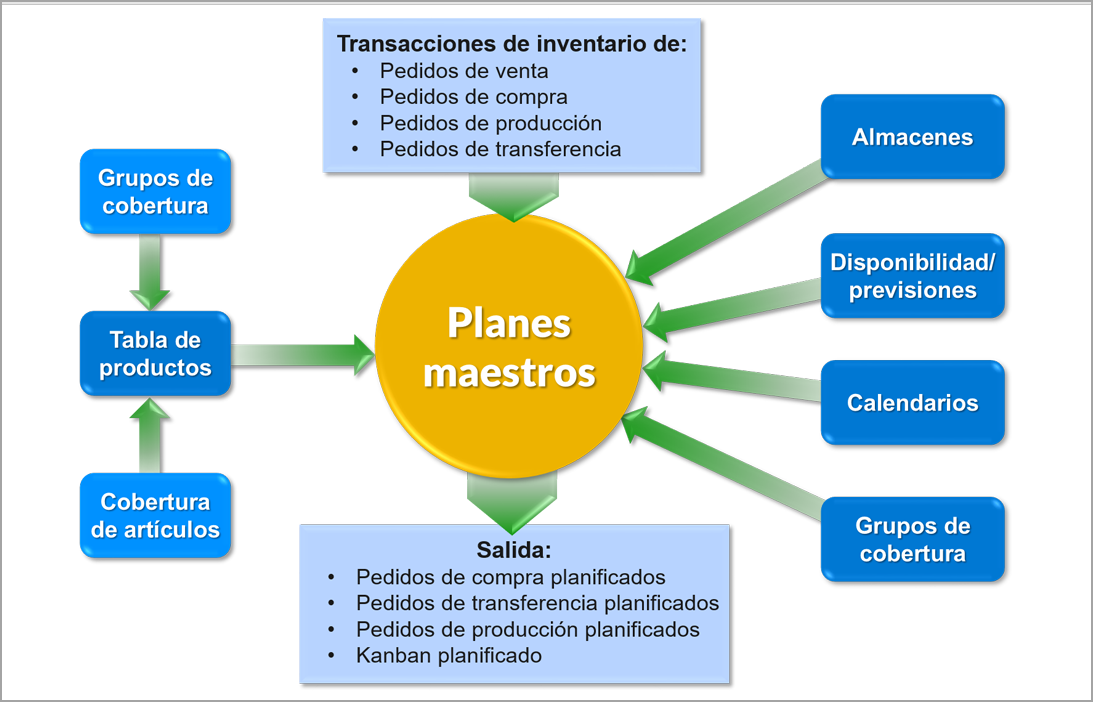

La siguiente figura ilustra la interacción de la información que afecta a la planificación maestra en Supply Chain Management y proporciona una breve lista de los resultados obtenidos.

Uso de la planificación de previsión

Una de las primeras consideraciones que una empresa debe tomar es evaluar si se debe usar la planificación de previsión, porque esta se ejecuta antes de la planificación maestra. Se debe incluir una previsión en la planificación maestra para que sea válida.

Para incluir un plan de previsión, la empresa debe considerar hasta qué punto puede prever pedidos futuros. Si los pedidos se pueden prever con relativa precisión, el proceso de planificación de la previsión puede garantizar que todos los artículos se compren y produzcan cuando sea necesario y garantizar que haya suficiente capacidad disponible en el momento adecuado para cumplir con las fechas de entrega.

La capacidad de prever con precisión las necesidades de material y de capacidad también puede ser útil en las negociaciones de precios y términos (acuerdos comerciales) con los proveedores.

Información general sobre las líneas de previsión de la oferta y la demanda

Hay dos tipos de líneas de previsión:

Líneas de previsión de suministro: la previsión de suministro le permite crear un plan de productos que deben comprarse. Indica a los empleados encargados de las adquisiciones y abastecimiento qué se espera que pidan. Puede introducir una previsión de suministro por producto, un grupo de productos, una clave de asignación de artículos, un proveedor o un grupo de proveedores.

La parte superior de la página Previsión de suministro proporciona una cuadrícula de líneas de previsión de suministro y un conjunto de pestañas que puede usar para ver y configurar más información sobre una línea de previsión seleccionada. La parte inferior de la página proporciona una cuadrícula de asignación.

Líneas de previsión de la demanda: la previsión de la demanda le permite introducir o generar demanda para un cliente. Ayuda a los empleados encargados de las ventas y el marketing a informar a los empleados de planificación maestra sobre la demanda esperada durante el siguiente periodo de previsión. Puede introducir una previsión de demanda, un grupo de productos, una clave de asignación de productos, un cliente o un grupo de clientes.

Para obtener más información, consulte Previsiones de inventario.

Configuración de la cobertura de artículos

Al configurar la planificación maestra, una empresa también debe considerar cómo maneja el nivel de inventario que mantiene. La forma en que se maneja el inventario influye en las elecciones sobre los parámetros de planificación de cobertura para el proceso de planificación maestra.

Además, al configurar la planificación maestra, las empresas pueden considerar los niveles de inventario de cada artículo individualmente, en función de las características del artículo que son importantes para su negocio. Por ejemplo, puede administrar el inventario almacenando ciertos artículos o cambiar el pedido predeterminado a pedidos de producción, transferencia o kanban.

La planificación maestra utiliza la configuración de cobertura de artículos para calcular los requisitos del artículo.

Grupo de cobertura

Puede especificar un grupo de cobertura que contenga una configuración para todos los productos que están vinculados al grupo de cobertura. Seleccione Planificación maestra > Configuración > Cobertura > Grupos de cobertura para crear un grupo de cobertura.

Puede vincular un grupo de cobertura a un producto. Si el vínculo es específico de un sitio, almacén o dimensión del producto, utilice el campo Grupo de cobertura de la página Cobertura de artículos. Si el vínculo es genérico, independientemente de las dimensiones del producto, utilice el Grupo de cobertura en la ficha desplegable Plan de la página Detalles de producto.

Si no vincula un grupo de cobertura a un producto, la planificación maestra utiliza de forma predeterminada el grupo de cobertura general que se especifica en la página Parámetros de planificación maestra.

Especificar la configuración de cobertura de un producto

Puede crear una configuración de cobertura para un producto específico. Seleccione Gestión de información de productos > Productos > Productos emitidos y luego seleccione el producto. A continuación, en el panel de acciones, en la pestaña Plan, en el grupo de cobertura, seleccione Cobertura de artículos para abrir la página Cobertura de artículos.

Si el producto ya está vinculado a un grupo de cobertura, puede reemplazar la configuración del grupo de cobertura mediante el campo Anular configuración de grupo de cobertura. La configuración de cobertura de la página Cobertura de artículos tiene prioridad sobre la configuración de la página Grupo de cobertura.

Puede especificar la configuración de cobertura para lo siguiente:

Un producto, mediante el uso de un asistente. El asistente es una guía paso a paso que le ayuda a configurar los parámetros de cobertura del artículo principal. En la página Cobertura de artículos, seleccione Asistente para abrir el Asistente para la cobertura de artículos. Puede obtener más información sobre el asistente en Asistente de configuración de planificación maestra.

Un grupo de dimensiones. Seleccione Gestión de información de productos > Común > Productos emitidos. En la página Detalles de producto emitido, en la pestaña General, en el grupo Administración, seleccione el vínculo Grupo de dimensiones de almacenamiento. En la página Grupo de dimensiones de almacenamiento, seleccione el campo Plan de cobertura por dimensión para crear la configuración de cobertura de una dimensión en el grupo de dimensiones de almacenamiento. En todas las dimensiones del producto, como la configuración, el color, el tamaño y el estilo debe estar seleccionado el campo Plan de cobertura por dimensión.

Claves mínimas

Puede usar claves mínimas para manejar las fluctuaciones estacionales de la demanda.

Por ejemplo, si desea configurar una clave mínima que explique la mayor demanda estacional durante los meses de primavera y verano, vaya a Planificación maestra > Configuración > Cobertura > Claves mínimas/máximas y siga estos pasos:

Cree 12 líneas y asigne un número del 1 al 12 a las líneas del campo Cambio.

En el campo Unidad, selecciones Meses.

En el campo Factor, introduzca los valores que se describen en la siguiente tabla.

| Línea | Introduzca este valor | Resultado |

|---|---|---|

| Entre 1 y 3 | 1 | El inventario mínimo se basa en la configuración de enero a marzo de la página Cobertura de artículos. |

| Entre 4 y 5 | 2 | El inventario mínimo se multiplica por un factor de 2 desde abril hasta mayo. |

| Entre 6 y 8 | 2,5 | El inventario mínimo se multiplica por un factor de 2,5 desde junio hasta agosto. |

| Entre 9 y 12 | 1 | El inventario mínimo cambia a la configuración de septiembre a diciembre de la página Cobertura de artículos. |

Código de cobertura mín./máx.

Si el código de cobertura es Mín./Máx., también puede especificar la cantidad de inventario Máxima que desea mantener para el artículo. El valor también se expresa en unidades de inventario. Si el inventario disponible proyectado cae por debajo de la cantidad mínima, la planificación maestra genera un pedido planificado para cumplir con todos los requisitos abiertos y eleva el inventario disponible a la cantidad máxima especificada. Al igual que cuando configura Mínimo, debe definir todas las demás dimensiones de cobertura planificadas antes de definir el campo Máximo.

Por ejemplo, la cantidad mínima es 10 y la cantidad máxima es 15. El inventario actual disponible es 4. Esto da un requisito de cantidad mínima de 6. Sin embargo, debido a que la cantidad máxima es 15, la planificación maestra crea un pedido planificado por un total de 11 artículos.

Para los artículos que siguen las demandas estacionales, es posible que deba mantener diferentes niveles máximos. Para hacer eso, necesitas definir las Claves máximas en Planificación maestra > Configuración > Cobertura > Claves mínimas/máximas. Complete el campo Clave máxima de la página Cobertura de artículos. Puede ver la información sobre los niveles de existencias de seguridad, que se definen mediante claves mínimas, en la pestaña Mín./Máx. de la página Cobertura de productos. Debe asegurarse de que, durante un cierto período, los valores mínimo y máximo se mantengan sincronizados.

Cumplimiento de existencias de seguridad para los artículos

Las existencias de seguridad indican que se mantiene una cantidad extra de un artículo en el inventario para reducir el riesgo de que el artículo se agote. Las existencias de seguridad se utilizan como existencias de reserva en caso de que entren pedidos de venta y el proveedor no pueda entregar los artículos extra para cumplir con la fecha de envío solicitada por el cliente. Cuando las existencias de seguridad se utilizan para cumplir con un pedido de ventas, las existencias de seguridad se reducen. Puede usar la planificación maestra para que el inventario vuelva automáticamente en el nivel de seguridad.

Las existencias de seguridad se configuran como parte de la cobertura de artículos en la página Cobertura de artículos, en Productos emitidos > Plan > Cobertura.

En el campo Mínimo, introduzca el nivel de existencias de seguridad que desea mantener para el artículo. El valor se expresa en unidades de inventario. Si deja el campo en blanco, el valor predeterminado es cero. Este campo está disponible cuando selecciona Período, Requisito o Mín./Máx. en la lista Código de cobertura. El límite del nivel de existencias de seguridad se aplica al inventario disponible, lo que significa que las reservas y los marcados pueden activar el reabastecimiento de existencias de seguridad antes de que la cantidad física caiga por debajo del nivel mínimo especificado.

Nota

Se deben definir todas las demás dimensiones planificadas de cobertura antes de definir el campo Mínimo. Esto evita que se use un registro no válido durante la planificación maestra. Esto ocurre, por ejemplo, cuando un grupo de dimensiones se amplía con una dimensión de cobertura planificada adicional para la que aún no se han definido las cantidades mínimas y máximas de inventario.

Alcanzar mínimos

El parámetro Alcanzar mínimos le permite seleccionar la fecha o el período durante el cual el nivel de inventario debe cumplir con la cantidad que especificó en el campo Mínimo. Este campo está disponible cuando selecciona Período, Requisito o Mín./Máx. en la lista Código de cobertura.

Si se utilizan claves mínimas, seleccione la casilla Períodos mínimos para alcanzar el nivel mínimo de inventario para todos los períodos configurados en la clave mínima. Si desactiva la casilla, el inventario mínimo se cumple solo para el período actual.

El parámetro Alcanzar mínimos se cumple en:

Fecha de hoy + tiempo de adquisición: la cantidad mínima especificada se cumple en la fecha en que se ejecuta la planificación maestra, más el tiempo de entrega de compra o producción. Esta vez incluye cualquier margen de seguridad.

Si el artículo conlleva un acuerdo comercial y la casilla Buscar acuerdos comerciales está seleccionada en la página Parámetros de planificación maestra, no se considera el plazo de entrega del acuerdo comercial. Los plazos de entrega se toman de la configuración de cobertura del artículo o del artículo.

Este modo de cumplimiento crea planes con menos retrasos y pedidos planificados, independientemente del grupo de cobertura configurado en el artículo.

Planificación del reabastecimiento de existencias de seguridad para los artículos Primero en caducar, primero en salir

En cualquier momento, el recibo de inventario con la última fecha de vencimiento se usa para las existencias de seguridad para permitir que se cumpla la demanda real, como las líneas de venta o las líneas de L. MAT, en el pedido Primero en caducar, primero en salir (FEFO).

Escenario

Cuando se ejecuta la planificación, cubre el primer pedido de ventas del inventario disponible existente y otro pedido de compra adicional para la cantidad pendiente. Se crea una orden planificada para asegurarse de que el inventario disponible vuelva al límite de seguridad. Cuando se planifica el segundo pedido de ventas, el pedido planificado creado anteriormente que cubre las existencias de seguridad se utiliza para cubrir esta cantidad; por lo tanto, las existencias de seguridad está en constante movimiento. Finalmente, se crea otra orden planificada para cubrir las existencias de seguridad. Todos los lotes caducan en consecuencia y las órdenes planificadas se crean para reabastecer las existencias de seguridad después de que hayan expirado.

Cómo gestiona la planificación maestra la restricción de existencias de seguridad

Sus existencias de seguridad son la cantidad del artículo que se mantiene en el inventario en caso de que se agote. Si la demanda de los pedidos de ventas es mayor de lo planeado para los productos finales o si un proveedor no puede entregar más unidades en el plazo esperado, se utilizan las existencias de seguridad.

El sistema prioriza evitar que la cantidad acumulada de un artículo caiga por debajo de su respectivo límite de existencias de seguridad. Si el sistema detecta que esto caerá por debajo del mínimo respectivo, crea un pedido planificado para reponer ese artículo y programa el pedido para que llegue antes de la fecha en que se cruce el umbral mínimo. Es decir, las existencias de seguridad se cumplen en la fecha de hoy más el tiempo de adquisición del artículo. Si durante esta planificación recibe alguna demanda real, el sistema la compara con una orden planificada para las existencias de reposición. Después, se crea otro pedido planificado para compensar la cantidad cubierta por la demanda.

Diarios de existencias de seguridad

Los diarios de existencias de seguridad proporcionan estadísticas útiles del historial de problemas de un producto para ayudar a calcular un nuevo nivel de inventario mínimo basado en métricas fiables. Pero incluso cuando la intención no es calcular un nuevo mínimo, el stock de seguridad puede proporcionar una estructura para revisar periódicamente problemas relacionados con el historial del producto y el cambio de las condiciones.

Para trabajar con los diarios de existencias de seguridad, los productos deben tener tres meses de datos históricos como mínimo. Si son menos, el cálculo del nuevo mínimo no se considera significativo.

Líneas de diario de existencias de seguridad

Se pueden crear líneas de diario de existencias de seguridad para los artículos que deben comprobarse. Tras ello, las propuestas de niveles de inventario se pueden calcular en la página Diario de cobertura de artículo. Las líneas de diario de inventario mínimo también se pueden crear o actualizar en la página Líneas de diario de cobertura de artículos.

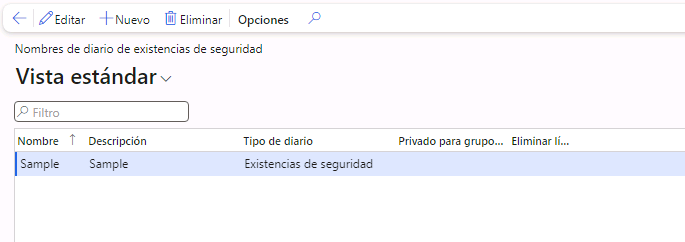

Planificación maestra > Configuración > Nombres de diario de existencias de seguridad

Usar el diario de existencias de seguridad para actualizar la cobertura mínima

Esta demostración indica cómo calcular propuestas de cobertura mínima basadas en transacciones históricas y, a continuación, actualizar la cobertura de artículos con las propuestas. La empresa de datos de demostración utilizada para crear esta tarea es USMF. Esta tarea está destinada para que el planificador de producción ayude a mantener una cobertura mínima.

Crear nombre de diario de existencias de seguridad

- Vaya a Planificación maestra > Configuración > Nombres de diario de existencias de seguridad.

- Seleccione Nuevo.

- En el campo Nombre, escriba 'Material'.

- En el campo Descripción, escriba 'Material'.

- Cierre la página.

Crear diario de existencias de seguridad

- Vaya a Planificación maestra > Planificación maestra > Ejecutar > Cálculo de existencias de seguridad.

- Seleccione Nuevo.

- En el campo Nombre, introduzca o seleccione un valor. Seleccione el nombre del diario de existencias de seguridad que creó anteriormente, por ejemplo, Material.

- Seleccione Crear líneas.

- Especifique una fecha en el campo Fecha desde.

- Introduzca una fecha en el campo Fecha de finalización.

- Seleccione Aceptar. Cuando termine, se crearán líneas para las dimensiones que tengan transacciones de inventario.

Calcular propuesta

- Seleccione Calcular propuesta.

- Seleccione la opción Usar el promedio de emisión durante el plazo.

- Establezca el Factor de multiplicación en '10'. El factor de multiplicación sirve para ajustar la propuesta. Dado que los datos de demostración solo tienen algunas transacciones, debe establecer el factor para obtener una propuesta realista.

- Seleccione Aceptar. Desplácese hacia abajo para encontrar M0002 y M0003. Vea la columna Cantidad mínima calculada.

Actualice la cantidad mínima

- En la lista, busque y seleccione el registro deseado. Por ejemplo, puede seleccionar M0002 que tiene el almacén 12.

- En el campo Nueva cantidad mínima, introduzca un número. Actualice la Nueva cantidad mínima para que coincida con el valor de Cantidad mínima calculada. Si el Mínimo calculado es cero, puede introducir el valor futuro deseado. Por ejemplo, puede introducir la Cantidad mínima calculada en este campo para M0002 que tiene el almacén 12.

Publicar una nueva cantidad mínima y validar el resultado

- Seleccione Registrar.

- Seleccione Aceptar.

- Seleccione para seguir el vínculo en el campo Número de producto.

- En el panel de acciones, seleccione Planificar

- Seleccione Cobertura de artículos. Observe que Cantidad mínima se ha actualizado con la nueva cantidad mínima del diario de existencias de seguridad.

Retrasos

Una fecha retrasada es una fecha de vencimiento realista que recibe una transacción si la fecha de cumplimiento más temprana que calcula la planificación maestra es posterior a la fecha solicitada.

La planificación maestra puede calcular la fecha de cumplimiento más temprana para una transacción, en función de los plazos de entrega, la disponibilidad de material, la disponibilidad de capacidad y varios parámetros de planificación.

Si la planificación maestra calcula una fecha de pedido que precede a la fecha actual, el pedido no se puede cumplir a tiempo. Por lo tanto, el pedido se retrasa. En este caso, la planificación maestra planifica el pedido desde la fecha actual e incluye los plazos de entrega. Estos plazos de entrega comienzan con cualquier elemento componente de nivel inferior. El pedido luego recibe una fecha retrasada, que es una fecha de vencimiento realista, basada en los datos actuales. La planificación maestra también calcula el número de días de retraso.

En algunas situaciones, puede optar por no calcular retrasos, como cuando los usuarios saben que pueden acelerar los plazos de entrega seleccionando modos alternativos de entrega.

Puede configurar cómo se calculan los retrasos para un grupo de cobertura. Luego puede adjuntar el grupo de cobertura a un artículo más adelante.

En la página Parámetros de planificación maestra puede establecer la hora de inicio para el cálculo de los retrasos. Si se satisface un pedido antes de este momento, se deberá agregar un día a la fecha de retraso del pedido.

Colaboración en los planes de suministro dentro de los equipos y con otros equipos

Esta característica de Dynamics 365 Supply Chain Management mejora la colaboración en la planificación maestra, ya que recalcula y actualiza continuamente los planes maestros después de cada edición. Esto garantiza que todas las partes interesadas, como los planificadores de suministros, los planificadores de producción y los gestores de materiales, tengan siempre acceso a los últimos planes totalmente optimizados. A diferencia de los sistemas tradicionales, que recalculan los planes durante la noche, esta solución funciona en paralelo con el resto del sistema, lo que permite actualizaciones en tiempo real durante todo el día sin interrumpir el rendimiento. Esta optimización continua ayuda a los equipos a gestionar desafíos, como retrasos en el material o cambios en la producción, lo que garantiza un uso eficiente de los recursos y minimiza los retrasos de los clientes.

Usar seguimiento para expansiones

Al habilitar el seguimiento, puede ver información sobre los factores que contribuyeron al resultado de la expansión de un pedido. Los siguientes ejemplos muestran cómo puede usar la información de seguimiento:

Ver las relaciones entre las acciones en los pedidos planificados para optimizar la cadena de suministro y las reservas de inventario.

Ver las relaciones con los pedidos que ya están aprobados. Puede enfocarse en reafirmar automáticamente los requisitos derivados y luego priorizar los pedidos con mayor precisión.

Simule resultados de planificación para determinar si los parámetros de planificación son óptimos.

Identifique cómo se determinaron los detalles, como fechas de producción, cantidades y prioridades para un pedido.

Puede ver detalles sobre futuros y acciones para un pedido seleccionado. En la página Expansión, la información de seguimiento está disponible en la pestaña Explicación, en el panel superior. El seguimiento ocurre cuando expande un pedido. Para comenzar a realizar un seguimiento del pedido, seleccione Actualizar y luego seleccione la casilla Habilitar seguimiento. Puede usar el campo Buscar texto para buscar en el registro información específica. Los resultados de la búsqueda se resaltan en el árbol.

Automatización del suministro de fabricación contra pedido

Ahora puede automatizar la toma de pedidos y el proceso de suministro relacionado para sus escenarios de fabricación contra pedido (MTO). Puede habilitar la evaluación a largo plazo de su carga de capacidad de recursos al visualizar su carga de capacidad durante un periodo definido por el usuario. También puede establecer una tolerancia de retraso para sus planes maestros, lo que mejora la precisión de su capacidad de comprometer (CTP). De este modo, junto con las configuraciones disponibles para especificar la disponibilidad de los productos y la flexibilidad de los componentes, su empresa puede realizar un mejor seguimiento y agilizar la toma de decisiones de la cadena de suministro en sus escenarios de MTO.

Plantillas de periodos

Puede crear una plantilla de periodos y utilizarla para, por ejemplo, visualizar los requisitos de la planificación maestra. Posteriormente, estos requisitos se distribuirán y visualizarán según los períodos que defina. El formato de la plantilla de períodos aporta una estructura y visibilidad a volúmenes de datos de requisitos que pueden adquirir gran tamaño.

Utilice la página Plantillas de períodos en Administración de la organización > Común > Calendarios para crear y configurar una plantilla de períodos. Puede usar una plantilla de períodos para filtrar y mostrar los datos de períodos predefinidos.

La plantilla de períodos ofrece una descripción general de grandes cantidades de datos que podrían extenderse durante largos períodos de tiempo.

La plantilla de períodos solo muestra datos. No se realizan acciones sobre los propios datos ni en la generación de datos en Supply Chain Management. Por tanto, podrá eliminar cualquier plantilla de períodos cuando quiera dejar de usarla.

En las siguientes tablas y la lista, se ofrecen descripciones de los controles de la página Plantillas de periodos.

Pestañas

| Pestaña | Descripción |

|---|---|

| Configuración avanzada | Permite establecer los parámetros de la plantilla de períodos seleccionada. |

| Períodos | Permite crear y definir los períodos para la plantilla de períodos. |

| Simulación | Los períodos generados en tiempo de ejecución que defina en la pestaña Períodos. |

Botones

| Botón | Descripción |

|---|---|

| Subir | Permite subir la línea seleccionada una posición en la lista. |

| Bajar | Permite bajar la línea seleccionada una posición en la lista. |

Campos

- Entidades jurídicas: permite seleccionar la empresa a la que se aplica la plantilla de períodos.

- Nombre: permite escribir un identificador único para la plantilla de períodos. Es obligatorio completar este campo.

- Predeterminado: permite establecer la plantilla de períodos como la plantilla predeterminada.

- Inicio fijo: cuando usa el período Día, permite seleccionar el día de la semana en el que comienza el período. La selección en este campo también puede repercutir en la duración del período que se define.

- Plantilla de tiempo de trabajo: permite seleccionar una plantilla de tiempo de trabajo para usarla. Si no cumplimenta este campo, Supply Chain Management utilizará una semana laboral de siete días.

- Período: permite seleccionar el período que desea definir.

- Número de períodos: permite indicar el número de períodos que desea definir. El campo contiene el valor predeterminado de 1, pero se puede cambiar por los períodos Día, Semana, Mes, Trimestre y Año. Para los períodos de Trabajo pendiente y Perspectiva, el número de períodos que se muestra será siempre 1.

- Crear líneas: permite crear múltiples períodos que se correspondan con el número de períodos que defina. Si no selecciona la casilla de verificación, se creará un período que abarca el número de períodos definidos.

-

Descripción del período: permite especificar una descripción del período definido. Cuando seleccione un período, Supply Chain Management completa este campo automáticamente con texto normal y los valores del sistema que se corresponden con el período que ha seleccionado. El texto y los valores se devuelven en tiempo de ejecución cuando accede y utiliza una plantilla de períodos. Los valores del sistema son los siguientes:

- %1: nombre del día de inicio.

- %2: nombre del día de finalización.

- %3: número de la semana de inicio.

- %4: número de la semana de finalización.

- %5: nombre del mes de inicio.

- %6: nombre del mes de finalización.

- %7: nombre del año de inicio (año natural).

- %8: nombre del año de finalización (año natural).

- Fecha de cálculo: permite especificar la fecha en la que se calcula la plantilla de períodos. La configuración predeterminada es la fecha actual, pero se puede cambiar.

-

Dirección: permite definir si la plantilla de períodos se calcula para un período futuro o un período pasado. Las opciones son las siguientes:

- Futuro: la plantilla de períodos se calcula a partir de la fecha de cálculo y se proyecta en el futuro.

- Pasado: la plantilla de períodos se calcula a partir de la fecha de cálculo y retrocede hacia el pasado.

- Fecha de inicio: permite especificar la fecha de inicio del período definido. Esta fecha suele ser igual que la fecha de cálculo.

- Fecha final: permite especificar la fecha final del período definido.

- Días abiertos: permite especificar el número de días hábiles durante el período definido.

Demostración: crear plantillas de tiempo de trabajo

Las plantillas de horarios de trabajo definen las horas de trabajo a lo largo de una semana y se utilizan para generar horarios de trabajo durante un periodo de tiempo especificado. En este procedimiento, se le enseña a definir una plantilla de tiempo de trabajo con la ayuda de las propiedades de programación de tiempo de trabajo para clasificar los intervalos de tiempo de trabajo en categorías. Puede ver la demostración en la empresa de datos de demostración USMF o utilizando sus propios datos.

- Vaya a Espacios de trabajo > Administración del ciclo de vida de los recursos.

- Seleccione Plantillas de horarios de trabajo.

- Seleccione Nueva para crear una plantilla de horario de trabajo.

- En el campo Plantilla de horario de trabajo, escriba un valor.

- En el campo Nombre, escriba un valor.

- Expanda la sección Lunes.

- Seleccione Agregar.

- En el campo Desde, introduzca una hora.

- Especifique la hora de inicio del trabajo en la mañana.

- En el campo Hasta, introduzca una hora.

- Especifique la hora en que los trabajadores descansan para almorzar.

- Seleccione Agregar.

- En el campo Desde, introduzca una hora.

- Especifique la hora en que el trabajo se reanuda después de almorzar.

- En el campo Hasta, introduzca una hora.

- Especifique el final del día de trabajo.

Para replicar el tiempo de trabajo de todos los días de la semana, siga estos pasos:

- Seleccione Copiar día.

- Copie las definiciones del tiempo de trabajo de lunes a martes.

- Seleccione Aceptar.

- Seleccione Copiar día.

- Copie las definiciones del tiempo de trabajo de lunes a miércoles.

- En el campo Hasta día laboral, seleccione una opción.

- Seleccione Aceptar.

- Seleccione Copiar día.

- Copie las definiciones del tiempo de trabajo de lunes a jueves.

- En el campo Hasta día laboral, seleccione una opción.

- Seleccione Aceptar.

- Seleccione Copiar día.

- Copie las definiciones del tiempo de trabajo de lunes a viernes.

- En el campo Hasta día laboral, seleccione una opción.

- Seleccione Aceptar.

Para definir franjas horarias para operaciones especiales, siga estos pasos:

- Expanda la sección Viernes.

- En la lista, busque y seleccione el registro deseado.

- En el campo Propiedad, introduzca o seleccione un valor.

- En la lista, busque y seleccione el registro deseado.

- En el campo Propiedad, introduzca o seleccione un valor.

Para marcar que los días de fin de semana están cerrados para la recogida, siga estos pasos:

- Expanda la sección Sábado.

- Seleccione Sí en el campo Cerrado para recogida.

- Expanda la sección Domingo.

- Seleccione Sí en el campo Cerrado para recogida.