Liberar L. MAT y líneas de fórmula al almacén

En esta unidad se describe el proceso para liberar materia prima para líneas de lista de materiales (L. MAT) y líneas de fórmula al almacén. Cuando libera una L. MAT o una línea de fórmula al almacén, el sistema primero determina si el material ya está disponible en la ubicación de entrada de producción en la planta donde se consumirá el material para el proceso de producción.

Si el material está disponible en la ubicación de entrada de producción, se recoge de esa ubicación inmediatamente después de dar la señal para la liberación del material al almacén.

Si el material no está disponible en la ubicación de entrada de producción, la liberación de material indica que el material debe transportarse desde las ubicaciones en el almacén a la ubicación de entrada de producción. El material se transporta mediante el trabajo de almacén para la selección de materia prima. Por lo tanto, se deben configurar los procesos de almacén para la selección de materia prima. Para obtener más información, consulte los vínculos facilitados en la unidad Resumen de este módulo.

Métodos para liberar L. MAT y líneas de fórmula

Puede configurar el lanzamiento de L. MAT y líneas de fórmula para que ocurra como parte del lanzamiento de un pedido de producción u orden de lote. De forma alternativa, la liberación se puede controlar mediante un trabajo por lotes o como una interacción manual.

El método que se utiliza para liberar L. MAT y líneas de fórmula está controlado por el parámetro Liberación de línea de producción. Puede encontrar este parámetro en Control de producción > Configuración > Parámetros de producción.

Libere L. MAT y líneas de fórmula como parte de la producción o la liberación de órdenes por lotes: con este método, las líneas de fórmula y L. MAT para un pedido de producción o lote se liberan como parte del proceso de liberación de la orden. Por lo general, durante el lanzamiento de un pedido de producción o lote, los trabajos de producción se entregan a los trabajadores de la planta y se imprimen los papeles de producción. Durante este proceso, el estado del pedido también cambia a Liberado.

Libere L. MAT y líneas de fórmula a través de un trabajo por lotes o como una interacción manual: en este método, las líneas de fórmula y L. MAT solo se pueden liberar a través del trabajo por lotes Liberación automática de L. MAT y líneas de fórmula o como una interacción manual. Para liberar manualmente las líneas de fórmula y L. MAT de la página de la lista Pedido de producción o la página Detalles del pedido de producción, en el panel de acciones, seleccione Liberar al almacén.

Liberación de las líneas de fórmula y L. MAT mediante un trabajo por lotes

El trabajo por lotes Liberación automática de L. MAT y líneas de fórmula pasa por las líneas de fórmula y L. MAT seleccionadas que tienen una cantidad pendiente para liberar. El trabajo tiene en cuenta solo los pedidos que tienen como estado Liberado, Iniciado o Notificado como terminado. Si una L. MAT o una línea de fórmula tiene una cantidad pendiente para liberar, el trabajo libera hasta la cantidad que puede cubrir la cantidad que ya se ha reservado físicamente y la cantidad que está físicamente disponible.

Ejemplo de una liberación de trabajo por lotes

| Escenario | Cantidad pendiente de liberación | Cantidad reservada físicamente | Cantidad disponible físicamente | Cantidad liberada por el trabajo por lotes |

|---|---|---|---|---|

| 1 | 100 | 20 | 90 | 100 |

| 2 | 100 | 20 | 70 | 90 |

| 3 | 100 | 0 | 90 | 90 |

| 4 | 100 | 0 | 110 | 100 |

| 5 | 100 | 20 | 0 | 20 |

Configuración de trabajo por lotes

En la consulta para el trabajo por lotes Liberación automática de L. MAT y líneas de fórmula, puede configurar un criterio de filtro para especificar al trabajo cuántos días en el pasado debe buscar líneas que tengan cantidades inéditas. En la consulta para el trabajo, en el campo Fecha de la materia prima, use la función (LessThanDate()) como un criterio de filtro.

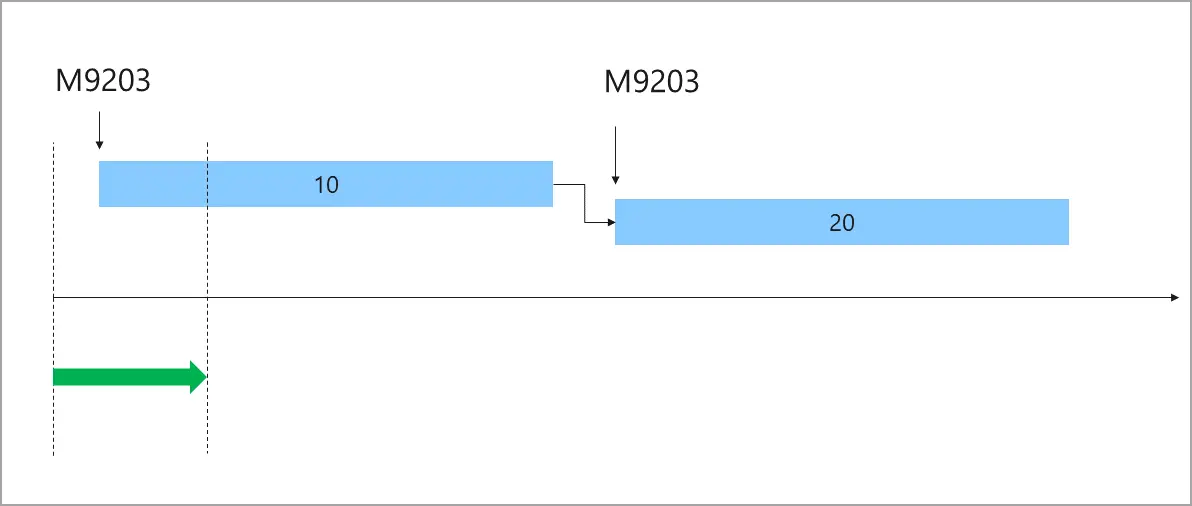

La siguiente imagen muestra un pedido de producción que tiene dos trabajos, 10 y 20, que cubren el ensamblado y el embalaje del pedido de producción. Cada trabajo está configurado para consumir una cantidad de material. En esta imagen, el límite de tiempo de liberación que se indica con la flecha verde debajo de la línea de tiempo es igual al número de días que se ha especificado en el criterio (LessThanDate ()). Por ejemplo, (LessThanDate(2)) indica que el trabajo debe buscar cantidades no liberadas solo dentro de un límite de tiempo de dos días.

Configurar reservas de lote

Cuando las materias primas de una fórmula utilizan seguimiento de lotes, es importante comprender la manera de configurar las reservas de material para los artículos con seguimiento por lotes. Puede utilizar los siguientes parámetros para controlar la manera de gestionar la reserva por lotes:

Jerarquía de reservas: para los artículos con seguimiento por lotes, puede configurar la jerarquía de reservas en BatchBelow(Location) o BatchAbove(Location). La jerarquía de reservas es un campo obligatorio en el producto liberado que usa procesos de administración de almacenes. Cuando usa la jerarquía de reservas BatchAbove(Location), el número de lote se selecciona y reserva automáticamente durante la reserva, como, por ejemplo, durante la producción y la liberación de pedidos de lote. BatchBelow(Location) pospone la selección del número de dimensión del lote hasta el picking en el almacén. La jerarquía de reservas debe alinearse con el grupo de dimensiones de seguimiento del artículo.

Reserva: en los parámetros de control de producción, establezca esto en Manual, Estimación, Programación, Liberación o Inicio del pedido de producción o lote.

Requisito para reservar materiales: en los parámetros Control de producción, establezca esto en Requerir reserva completa o Permitir la reserva parcial.

Liberación de línea de producción: en los parámetros de Control de producción, establezca esto en Ejecutar en la liberación del pedido de producción, trabajo por lotes o controlado manualmente.

Estos parámetros se pueden anular por pedido de producción, línea de pedido de producción o grupo de modelos de artículo de un artículo.

Debe configurar los siguientes parámetros para las reservas por lotes en producción:

Ubicación de entrada del recurso en la operación de ruta que requiere material (con seguimiento de lote) o una ubicación de entrada de producción predeterminada alternativa en los detalles del almacén.

Plantilla de oleada de producción

Plantilla de trabajo para picking de materias primas

Directivas de ubicación para picking de materias primas

Liberar automáticamente al almacén de trabajos por lotes de listas de materiales (L. MAT) y líneas de fórmula (opcional, si la liberación al almacén no está establecida en la opción "En liberación de pedido de producción" en los parámetros de control de producción).

En función la configuración, cuando se libera un pedido de producción o de lote, se reserva materia prima de la L. MAT o líneas de fórmula y se crea el trabajo de picking de materias primas. Según la configuración, el trabajo de picking de materias primas para artículos con seguimiento por lotes se puede crear para un lote específico BatchAbove(Location) o sin lote y posponer la selección del lote que realizará durante el picking.

Códigos de disposición de lote

En los códigos de disposición de lote se incluyen una descripción y un estado de disposición de lote:

No disponible: no se pueden utilizar los lotes para planificación maestra, reserva, picking o envío. Al seleccionar este valor, todas las opciones de Bloquear de la ficha desplegable Configuración se establecen en Sí, y todas las opciones de Utilizable se establecen en No. Sin embargo, puede cambiar algunas de estas configuraciones para agregar excepciones.

Disponible: no se pueden utilizar los lotes para planificación maestra, reserva, picking o envío. Al seleccionar este valor, todas las opciones de Bloquear de la ficha desplegable Configuración se establecen en No, y todas las opciones de Utilizable se establecen en Sí. Estas configuraciones serán de solo lectura mientras el campo Estado de disposición de lote esté establecido en Disponible.

Si establece el campo Estado de disposición de lote en No disponible, puede personalizar el estado de bloqueo de cada operación (reserva, selección y envío) para cada tipo de pedido (ventas, transferencia y producción). Para los pedidos de producción, puede elegir bloquear o desbloquear el diario de picking de producción. También puede elegir bloquear o desbloquear la planificación maestra. Utilice las opciones de la ficha desplegable Configuración para bloquear o desbloquear cada operación según lo necesite. Establezca la opción Utilizable en Sí para habilitar la planificación maestra o en No para bloquear la planificación maestra.

Tras definir los códigos de disposición de lotes que requiere, siga estos pasos para asignarlos a lotes:

Vaya a Gestión de almacenes > Configuración > Inventario > Lotes.

Seleccione uno o más lote al que asignar un código de disposición de lote.

En el panel de acciones, en la pestaña Restablecer, seleccione Restablecer código de disposición de lote.

En el cuadro de diálogo Cambiar restricciones en el lote de inventario, establezca el campo Nuevo código de disposición de lote en el nombre del código que desea asignar.

Seleccione Aceptar para aplicar la nueva configuración y guardar el cambio.

En la página Lotes, los valores de las columnas Código de disposición de lote y Estado de disposición de lote se actualizan para que reflejen las nuevas configuraciones para los lotes seleccionados.

Liberación de material para cada número de operación o en proporción a la cantidad de productos terminados

Si libera materiales utilizando la configuración del parámetro En liberación de pedido de producción, cuando realiza una liberación manual, tiene dos opciones para controlar la liberación del material:

- Liberación de material para cada número de operación.

- Liberación de material en proporción a la cantidad de productos terminados.

Liberación de material para cada número de operación

Para comprobar las operaciones a las que se debe entregar el material, utilice la página Liberar al almacén.

- Seleccione Control de producción > Pedidos de producción > Todos los pedidos de producción, seleccione un pedido de producción y, a continuación, en la pestaña Almacén, seleccione Liberar a almacén. Posteriormente, use Desde nº oper. y Hasta Oper. nº para especificar el intervalo de números de operación.

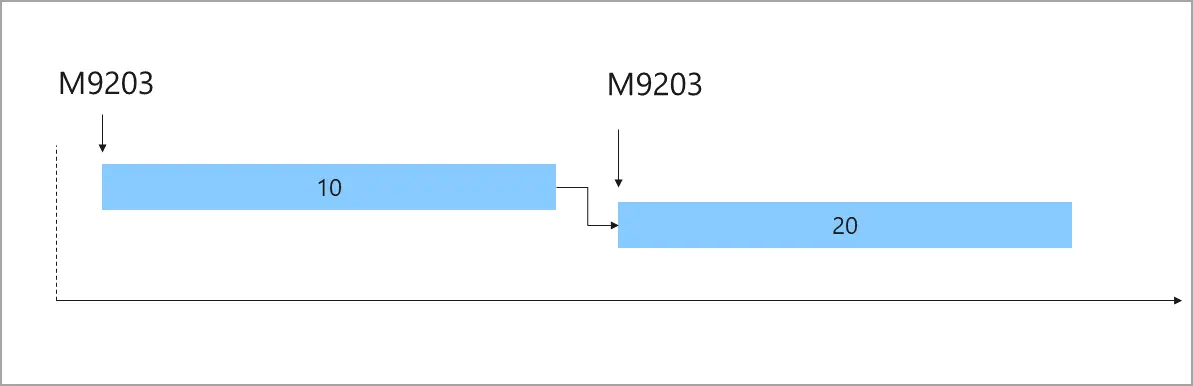

La siguiente imagen muestra un pedido de producción que tiene dos operaciones: 10 y 20. En este ejemplo, si limita el lanzamiento a la operación 10, solo se liberará el material M9203.

Para una demostración rápida de cómo liberar material en proporción a la cantidad de productos terminados, vea el breve vídeo en YouTube seleccionando el vínculo que se proporciona en la unidad Resumen de este módulo.

Liberación de material en proporción a la cantidad de productos terminados

Puede liberar materia prima para una cantidad parcial de productos terminados o en una unidad específica.

Para liberar materia prima para una cantidad parcial de productos terminados, seleccione Control de producción > Pedidos de producción > Todos los pedidos de producción, seleccione un pedido de producción y, a continuación, en la pestaña Almacén, seleccione Liberar a almacén. A continuación, introduzca una cantidad en el campo Cantidad.

Por ejemplo, se crea un pedido de producción y se programa para 1000 piezas (uds). El supervisor de planta está planificando la producción de 100 uds. para el próximo turno y quiere liberar materiales solo para ese turno. En este caso, el supervisor puede usar el campo Cantidad para liberar materiales para las 100 uds. que están planificadas para el siguiente turno.

Para liberar materia prima en una unidad específica, seleccione Control de producción > Pedidos de producción > Todos los pedidos de producción, seleccione un pedido de producción y, a continuación, en la pestaña Almacén, seleccione Liberar a almacén. A continuación use el campo Unidad para seleccionar la unidad del producto terminado a la que liberar material.

Las unidades que están disponibles se definen en el id. de grupo de secuencias de unidades del producto terminado. Por ejemplo, un producto terminado tiene la siguiente conversión de unidad entre libras (lb) y palés (PL): 1 PL = 100 lb. Para crear un pedido de producción de 10 000 lb del producto terminado, puede liberar materias primas para la cantidad de palés que planea producir. Seleccione PL como la unidad y, a continuación, seleccione un número correspondiente en el campo Cantidad.