Ubicación de entrada de producción

El consumo es el proceso que deduce material del inventario disponible y establece el valor de los materiales consumidos en Trabajo en curso (WIP, por sus siglas en inglés) para pedidos de producción y pedidos por lotes. Las materias primas generalmente se consumen desde un almacén que está configurado para el proceso que consume el material. Dicho almacén se conoce como la ubicación de entrada de producción.

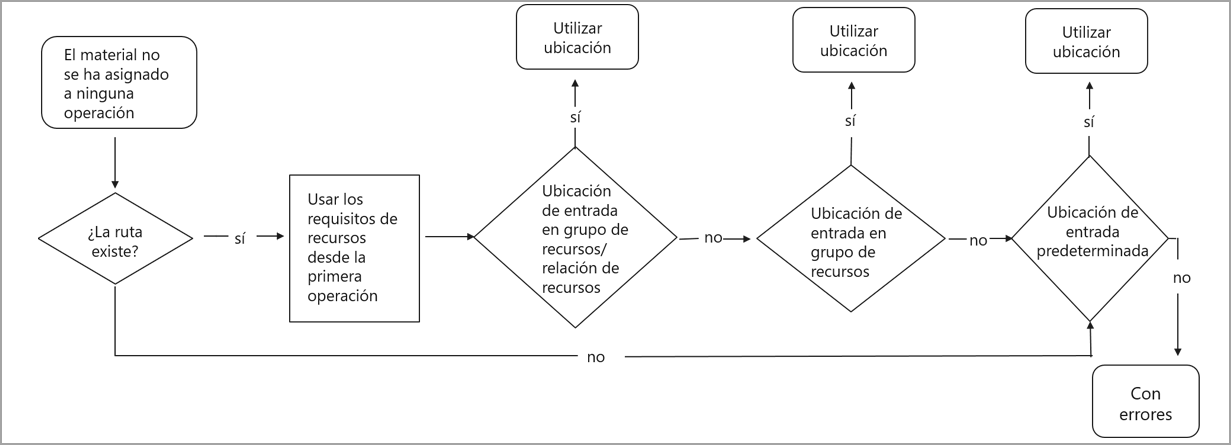

Antes del consumo de material, los materiales se mueven a la ubicación de entrada. En la imagen siguiente se muestra el proceso.

- Almacén de materiales

- Picking de materia prima

- Ubicación de entrada de producción

- Consumo de materias primas

- Proceso de producción

Para apoyar un proceso eficiente para la selección (picking) de materias primas en la producción, puede dividir el trabajo de almacén para el picking de materias primas para cada operación de ruta.

En los grupos de recursos y la relación entre el grupo de recursos y el recurso, puede configurar una ubicación de entrada de producción para usar en el trabajo de almacén. Esta característica ayuda a asegurar un proceso de selección más eficiente para la producción y los pedidos por lotes porque el trabajo del almacén dirigirá al trabajador del almacén a las ubicaciones exactas donde se consume el material. Este proceso es útil en un escenario de "producción masiva/paquete".

Ejemplo

En este escenario, existe una operación para hacer el material de forma masiva y una operación para el envasado y empaquetado. Estas dos operaciones consumen materiales, pero el proceso se llevará a cabo en diferentes ubicaciones físicas, generalmente edificios diferentes. Dividir el trabajo para cada operación asegurará, en este caso, un proceso donde el trabajador del almacén se dirige, por el trabajo de almacén, a entregar los materiales recogidos en las ubicaciones exactas donde se consumen los materiales.

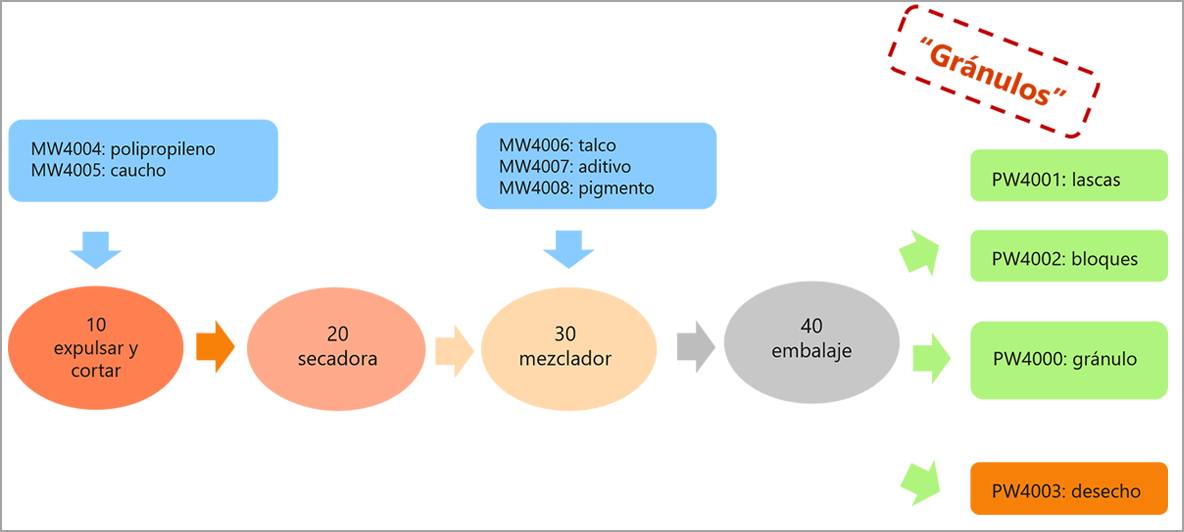

En la imagen siguiente se muestra la producción de pellets de la empresa USPI, que está disponible en los datos de muestra estándar de Supply Chain Management, el cual se instala mediante Lifecycle Services.

La siguiente información proporciona una descripción general de los elementos de la imagen:

La siguiente información proporciona una descripción general de los elementos de la imagen:

- Los números de artículo para los componentes (o materias primas) muestran el prefijo MW.

- Los cuatro artículos finales muestran el prefijo PW:

- PW4000 - Pellets es el producto de fórmula.

- PW4001 - Chips y PW4002 - Blocks son coproductos.

- PW4003 - Slag es un producto derivado.

Como muestra la imagen, los componentes de la producción de pellets se consumen en dos operaciones diferentes. Las siguientes secciones explican cómo se divide el trabajo para cada operación cuando libera un pedido de lote para la fórmula de pellets.

Primero, cree un pedido de lote para pellets y lleve a cabo los pasos Estimación, Programación y Lanzamiento. En el paso Lanzamiento se crea tanto el trabajo de almacén como dos elementos de trabajo de almacén.

El primer elemento de trabajo es para asignar materiales a la operación de la extrusora, que es la primera operación en la ruta. Los materiales se asignan a la ubicación de entrada de producción EXT.

El segundo elemento de trabajo es para asignar materiales a la operación del mezclador. Los materiales se asignan a una ubicación de entrada de producción MIX.

Habilitar la ubicación de entrada de producción

En esta sección se analiza detenidamente cómo habilitar la ubicación de entrada de producción.

Primero, configure las ubicaciones de entrada de producción que serán aplicables para las operaciones de ruta. La fórmula de pellets tiene una ruta de producción con cuatro operaciones.

La primera operación, PPExtCut, está consumiendo MW4004 - Polypropylene y MW4005 - Rubber. Una ubicación de entrada de producción aplicable para esta operación se encuentra en Requisitos de recursos para la operación. En la sección Requisitos de recursos de la ruta puede configurar criterios para encontrar un recurso o grupo de recursos aplicable durante la programación.

La ubicación de entrada se puede especificar en el grupo de recursos pero también en la relación entre el grupo de recursos y el recurso.

Si no se pueden encontrar ubicaciones de entrada de los grupos de recursos o las relaciones de los grupos de recursos, se utiliza una ubicación de entrada de producción predeterminada como ubicación de reserva. Esta ubicación de entrada predeterminada se configura en el almacén.

Después de configurar las ubicaciones de entrada, debe especificar los materiales que consume cada operación. Puede configurar esta asignación en las líneas de material utilizando el campo Nº oper. Si no se especifica ninguna operación en la línea de material, puede encontrar la ubicación de entrada de producción desde el grupo de recursos o la relación del grupo de recursos, que es aplicable para la primera operación en la ruta de producción. Si no se pueden encontrar ubicaciones de entrada aplicables, se utiliza la ubicación de entrada predeterminada para el almacén.

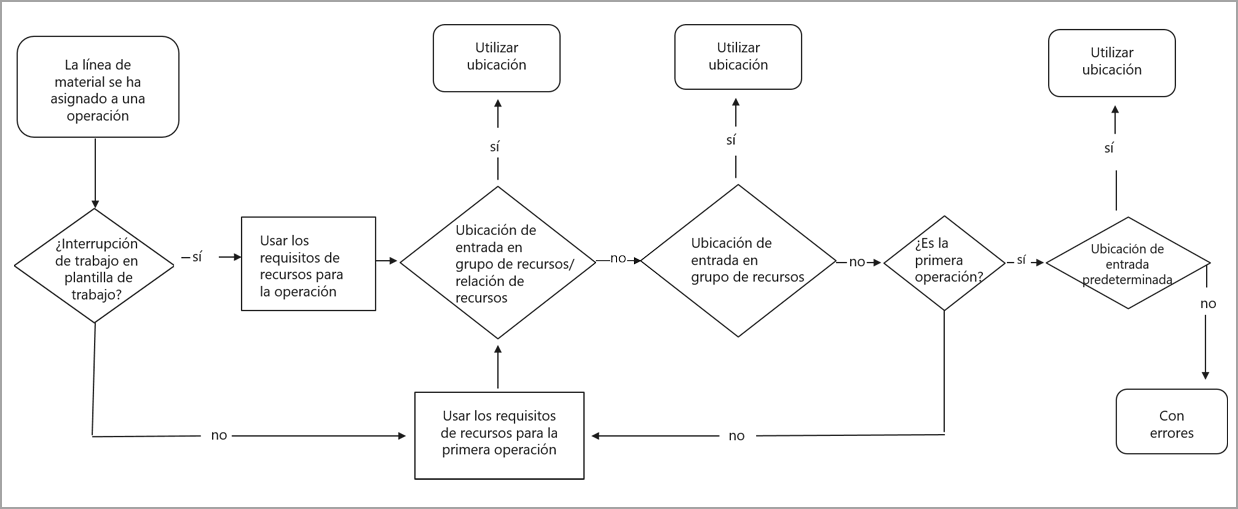

La jerarquía predeterminada se muestra en los siguientes diagramas.

El primer diagrama muestra las reglas que se aplican para encontrar la ubicación de entrada de producción para una línea de material que está asignada a la primera operación de ruta o que no tiene una ubicación definida.

El segundo diagrama muestra las reglas que se aplican para encontrar la ubicación de entrada de producción para una línea de material que no está asignada a la primera operación, sino a una de las operaciones siguientes en la ruta de producción.

Cuando se crea una nueva plantilla de trabajo para la selección de materia prima, se inserta automáticamente una interrupción de trabajo. Supply Chain Management configura esta interrupción de trabajo para agrupar el trabajo de cada operación de ruta. Puede eliminar la interrupción de trabajo y, en ese caso, solo se generará un elemento de trabajo cuando libere al almacén desde producción. En ese caso, la ubicación de entrada que se encuentra desde la primera operación en la ruta se utilizará como ubicación de entrada de producción y, si no se encuentra ninguna en la ruta, la ubicación de entrada predeterminada se configura para el almacén.