Modelos de datos en Microsoft Cloud for Manufacturing (versión preliminar)

Las soluciones de datos de fabricación le ayudan a gestionar y analizar datos de múltiples dominios dentro de la fabricación. Estos dominios abarcan el flujo de valor como el diseño y la ingeniería, la planificación de la cadena de suministro, la gestión de operaciones, la gestión de la energía y la sostenibilidad, el costeo de los productos y la gestión de la distribución. Las soluciones de datos de fabricación utilizan ontologías y modelos abiertos y estándar de la industria para hacer realidad esta visión de manera gradual.

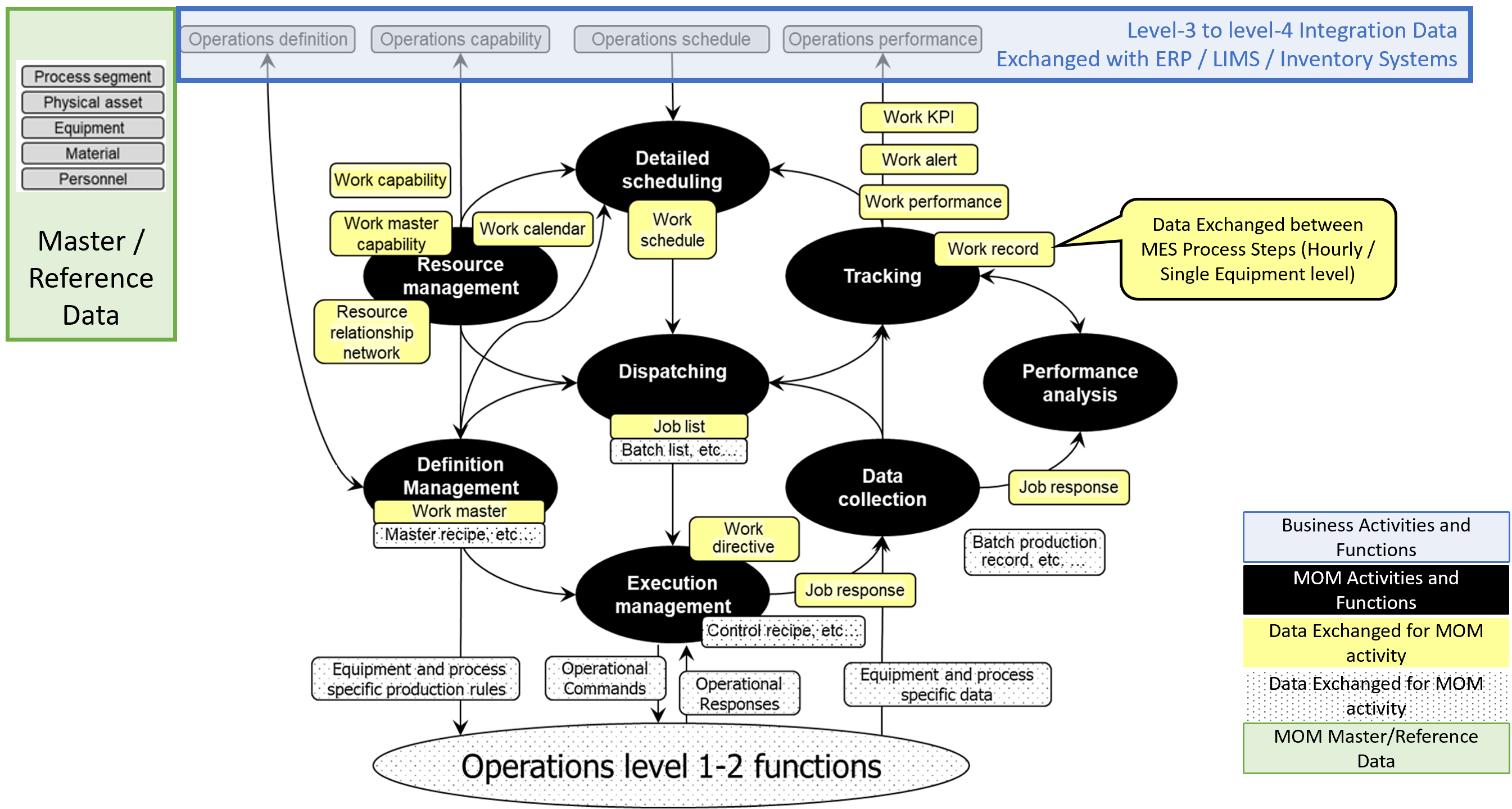

El primer dominio objetivo de las soluciones de datos de fabricación es la Gestión de Operaciones de Fabricación (MOM). Este dominio ayuda al personal de producción a tomar decisiones basadas en datos y mejorar la eficiencia dentro de sus operaciones.

El propósito de fabricar soluciones de datos es armonizar los datos del cliente, desde diferentes sistemas a través de tecnología operativa (OT), tecnología de la información (IT) y tecnología de ingeniería (ET). Esto permite la interoperabilidad y una experiencia de consumo unificada. Las soluciones de datos de fabricación buscan lograr este objetivo mediante:

Definir un modelo de datos coherente basado en estándares industriales abiertos que represente mejor cada dominio. De esta manera, puede representar uniformemente datos de diferentes sistemas. El modelo de datos de la industria también resuelve problemas de interoperabilidad porque utiliza un modelo basado en estándares abiertos con adopción comprobada. Este modelo garantiza que usted y sus socios ya conozcan la semántica subyacente. También democratiza el acceso a los datos para ciudadanos y personas expertas en el dominio, ya que el modelo semántico permite enfoques de bajo consumo de código.

Curar un gráfico de conocimiento semántico utilizando el modelo de datos. El gráfico de conocimiento adopta las entidades y Relaciones del estándar abierto. Proporciona las conexiones y la gramática necesarias, ayudando a los asistentes basados en IA generativa a derivar significado, encontrar correlaciones y derivar patrones de causalidad y razonamiento dentro de los datos.

El modelo de datos de fabricación se basa en el estándar ISA95 (IEC 62264), que es el estándar industrial líder para MOM. Este modelo constituye la base del Sistema de ejecución de fabricación (MES) y muchos de los sistemas de producción, calidad, mantenimiento y gestión de inventarios del taller.

Las siguientes secciones profundizan en el modelo de datos basado en ISA95 de soluciones de datos de fabricación.

Modelos de datos comunes y de recursos

Los modelos de datos de fabricación cubren los modelos de datos comunes y de recursos basados en las partes 1 y 2 de la especificación ISA95. Estos modelos de datos proporcionan el contexto para cualquier actividad manufacturera al responder preguntas básicas como:

- ¿Qué materiales, equipos o habilidades del personal se necesitan para producir un artículo?

- ¿Cuánto de cada recurso se necesita?

- ¿Dónde se puede producir?

Modelos comunes

Los modelos de datos comunes describen ciertos patrones comunes (jerarquías de ejemplo) o modelos que describen espaciales o datos de ubicación.

Ámbito de la jerarquía

El alcance de la jerarquía identifica dónde encaja la información intercambiada dentro de la jerarquía de equipos basada en roles. Define el alcance de la información intercambiada, como un sitio o área para el cual la información es relevante. El alcance de la jerarquía identifica la instancia asociada en la jerarquía de equipos basada en roles.

Definición espacial

Los modelos espaciales especifican dónde se realiza una operación de fabricación. La definición espacial proporciona un medio para comunicar puntos de dimensión cero, líneas unidimensionales, formas bidimensionales o geoespaciales sólidos tridimensionales datos de ubicación para planificación/programación, datos reales, recursos y análisis. La definición espacial identifica un valor y el sistema de referencia de coordenadas predefinido.

Ubicación operacional

Las ubicaciones operativas se refieren a las áreas lógicas o físicas dentro de una planta donde están situados o se prevé que estarán situados los recursos. Las ubicaciones operativas pueden estar compuestas por ubicaciones operativas más pequeñas.

Modelos de recursos

Los modelos de datos de recursos describen los recursos lógicos o físicos necesarios para realizar cualquier paso operativo en la fabricación. Estos pasos pueden estar relacionados con operaciones de producción, calidad, inventario o mantenimiento.

Los modelos de datos de recursos contienen el equipo (expresado como jerarquías lógicas), personal con cierto conjunto de habilidades, material (con ciertas propiedades e información de stock correspondiente) y activos físicos. Los modelos de datos de recursos también contienen una vista de definición de procesos en forma de segmento de proceso que describe la colección de pasos y sus relaciones necesarias para realizar cualquier actividad relacionada con la fabricación en los departamentos de producción, mantenimiento, calidad o inventario.

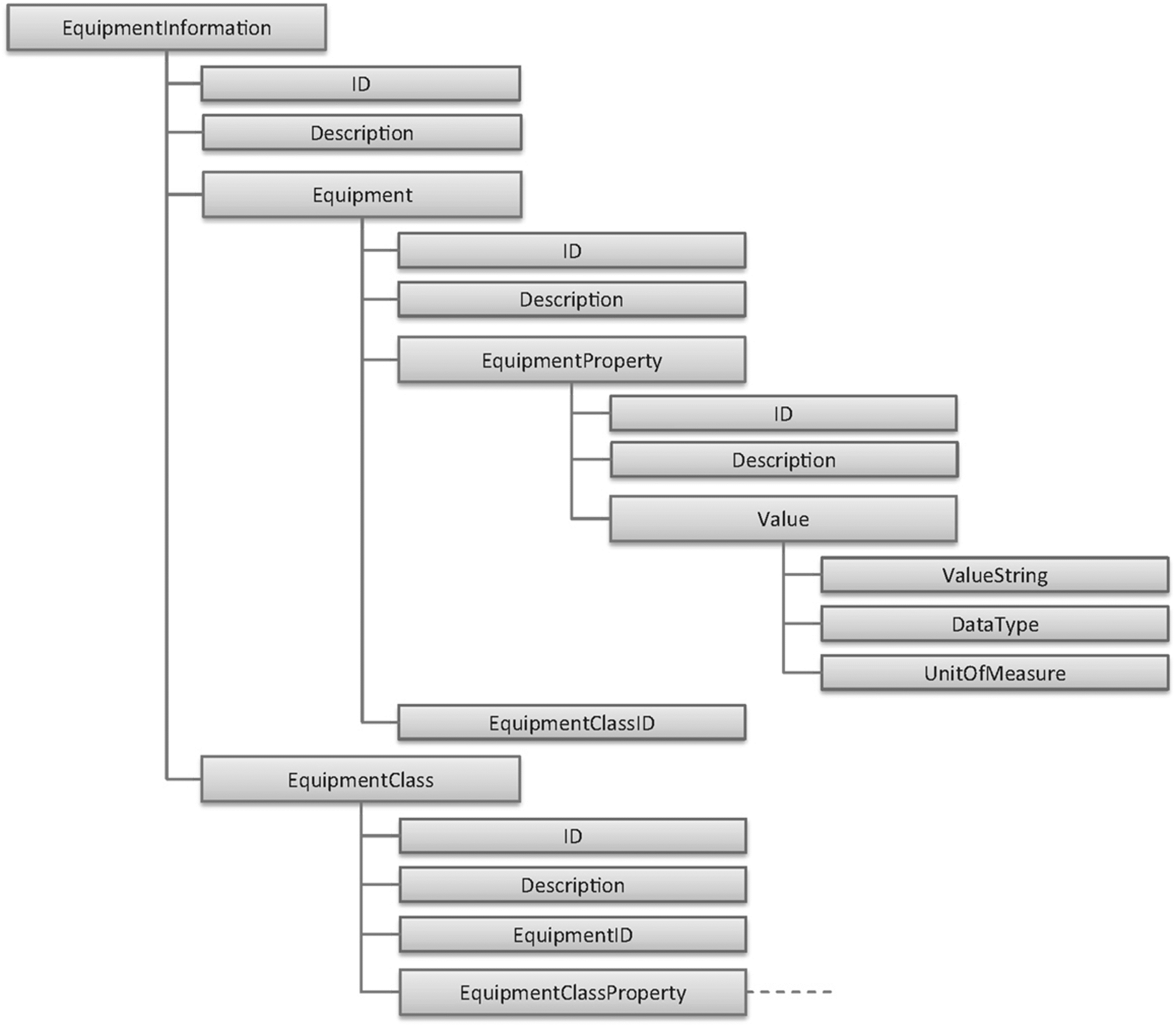

Información del equipo basada en roles

Este modelo contiene información sobre equipos específicos y las clases de equipos. La información se utiliza para construir los modelos jerárquicos utilizados en escenarios de fabricación. Los niveles de equipo definidos especificados en los atributos de nivel de equipo, para equipos basados en roles, son empresa, sitio, área, centro de trabajo, unidad de trabajo, celda de proceso, unidad, línea de producción, unidad de producción, celda de trabajo, zona de almacenamiento y unidad de almacenamiento. Los equipos basados en roles definen las capacidades lógicas del equipo más que su marca y modelo físicos.

El siguiente diagrama muestra la jerarquía de equipamiento:

Información de activos físicos

Este modelo contiene información sobre el equipo físico, gestionado como un activo físico dentro de la empresa y que a menudo tiene un número de serie específico. Un objeto en el modelo de equipo define una función para el equipo y un objeto en el modelo de activo físico define la identificación del activo físico y las propiedades de una pieza de equipamiento.

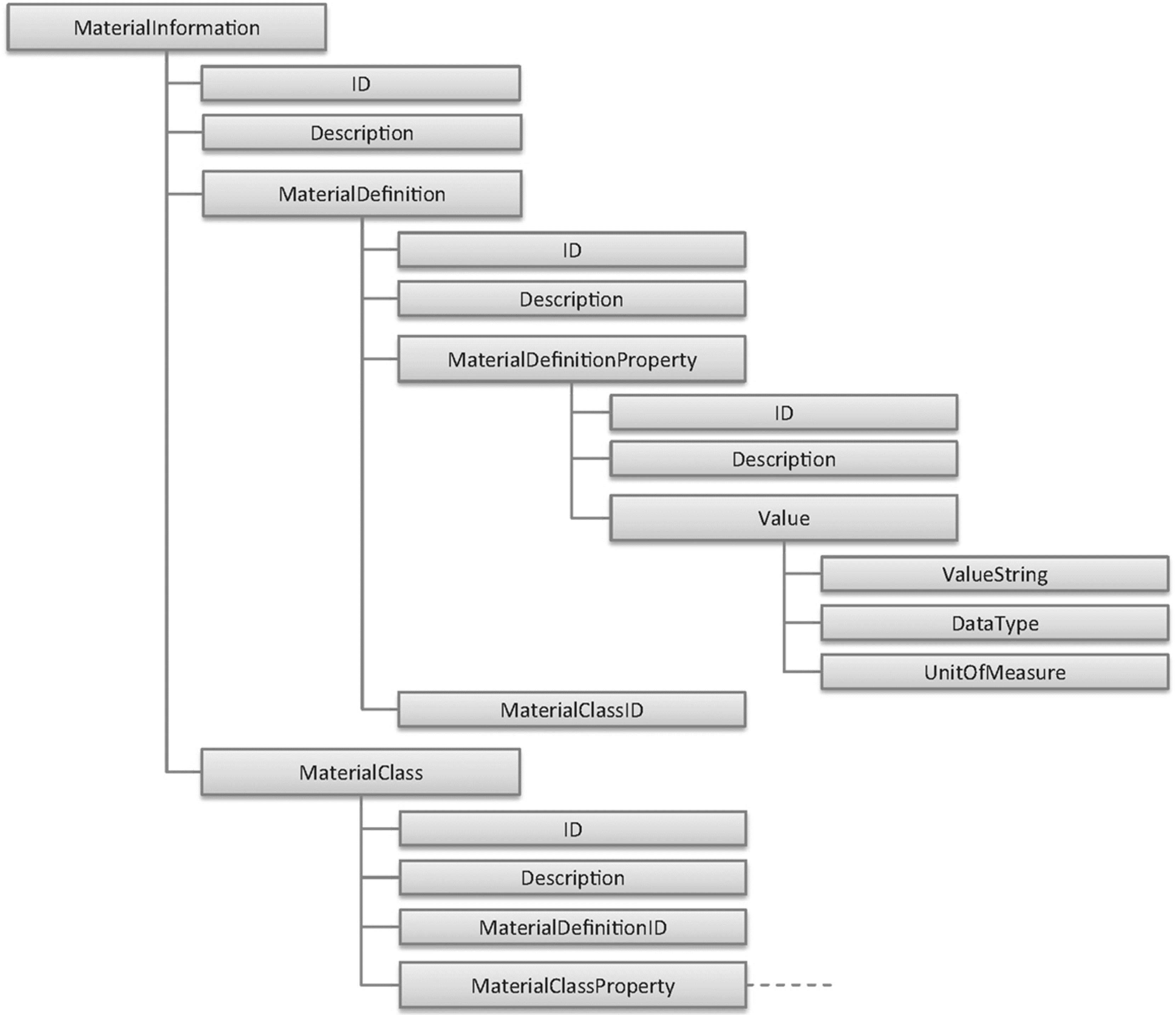

Información material

Este modelo integra los datos maestros relacionados con las clases de materiales, las definiciones de materiales individuales y la información relacionada con el inventario/stock en un marco combinado. La información de materiales incluye el inventario de materiales brutos, terminados, intermedios y consumibles. La información sobre el material planificado o real está contenida en los modelos de lote de material y sublote de material. Las clases de materiales se definen para organizar los materiales en grupos lógicos. El siguiente diagrama muestra algunas partes relevantes del modelo.

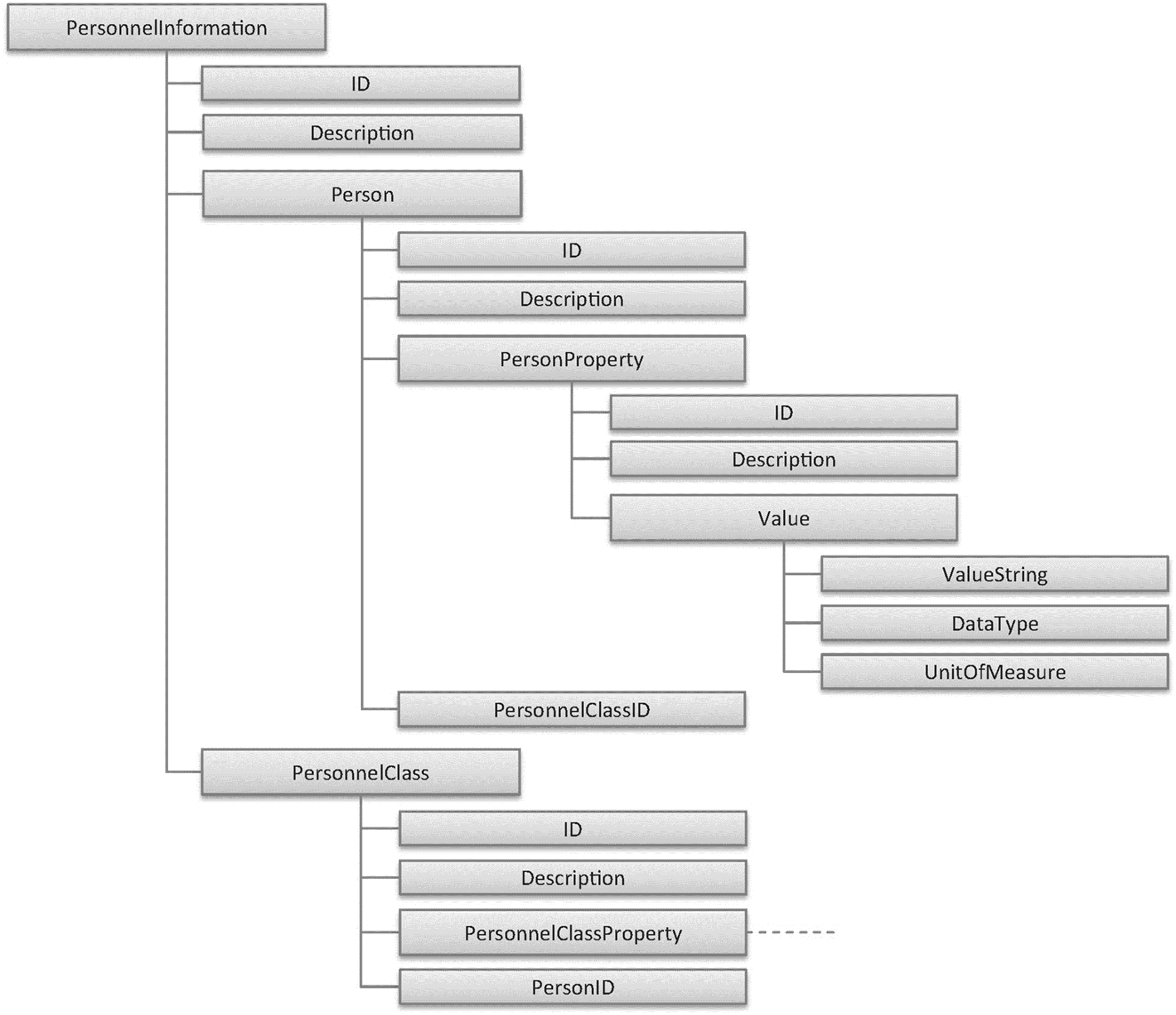

Información del personal

Este modelo contiene información sobre personal, clases y calificaciones específicas.

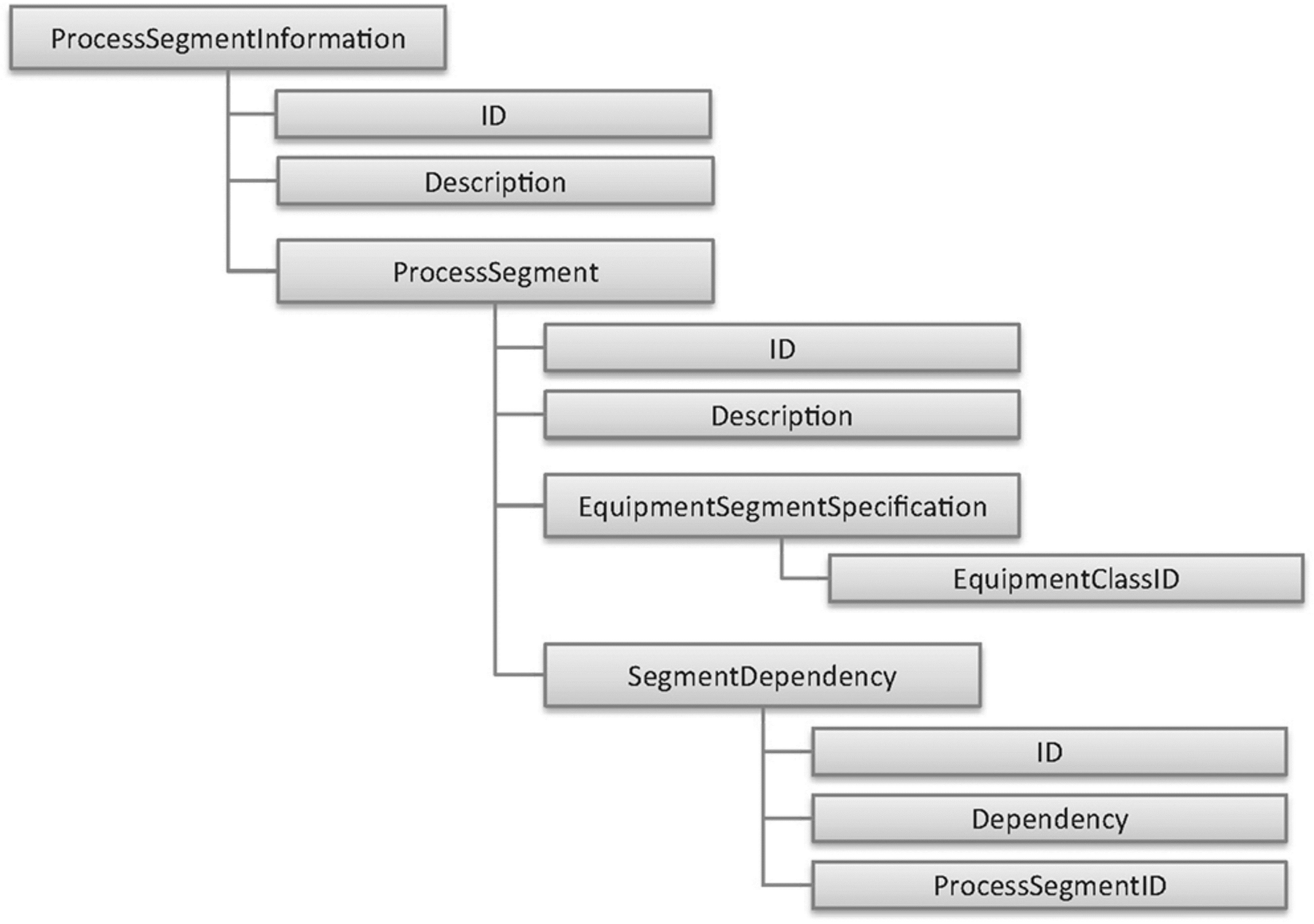

Información de segmento de proceso

El modelo de segmento de proceso es un modelo jerárquico, en el que se pueden definir múltiples niveles de abstracción de los procesos de fabricación porque puede haber múltiples procesos de negocio que requieran visibilidad de las actividades de fabricación.

Un segmento de proceso es el elemento más pequeño de las actividades de fabricación que son visibles para los procesos de negocio. Es la agrupación lógica de recursos de personal, recursos de equipos, recursos de activos físicos y materiales necesarios para realizar un paso de las operaciones de fabricación. El paso de operaciones de fabricación puede ser un paso de operaciones de producción, un paso de operaciones de inventario, un paso de operaciones de mantenimiento y un paso de operaciones de calidad.

Un segmento de proceso define las clases necesarias de personal, equipo, activos físicos y materiales, y/o puede definir recursos específicos, como el equipo específico necesario. Un segmento de proceso también puede definir la cantidad del recurso necesario. El siguiente diagrama muestra las partes representativas del segmento de proceso que indica Relaciones a otras partes del modelo de recursos.

Juntos, estos modelos de datos comunes y de recursos contextualizan cualquier paso (segmento) del proceso de fabricación al proporcionar respuesta a las preguntas de "qué", "dónde", "cómo", "por quién" o "usando qué".

Modelos operativos

Los modelos operativos se ocupan la interfaz entre las actividades de fabricación que ocurren dentro de una planta de producción y otros sistemas comerciales de una empresa. Hay cuatro categorías de información de operaciones de fabricación que corresponden a las cuatro categorías de actividades de operaciones de fabricación como se muestra en el siguiente diagrama.

Además, existen otros dos modelos que admiten la captura general de información.

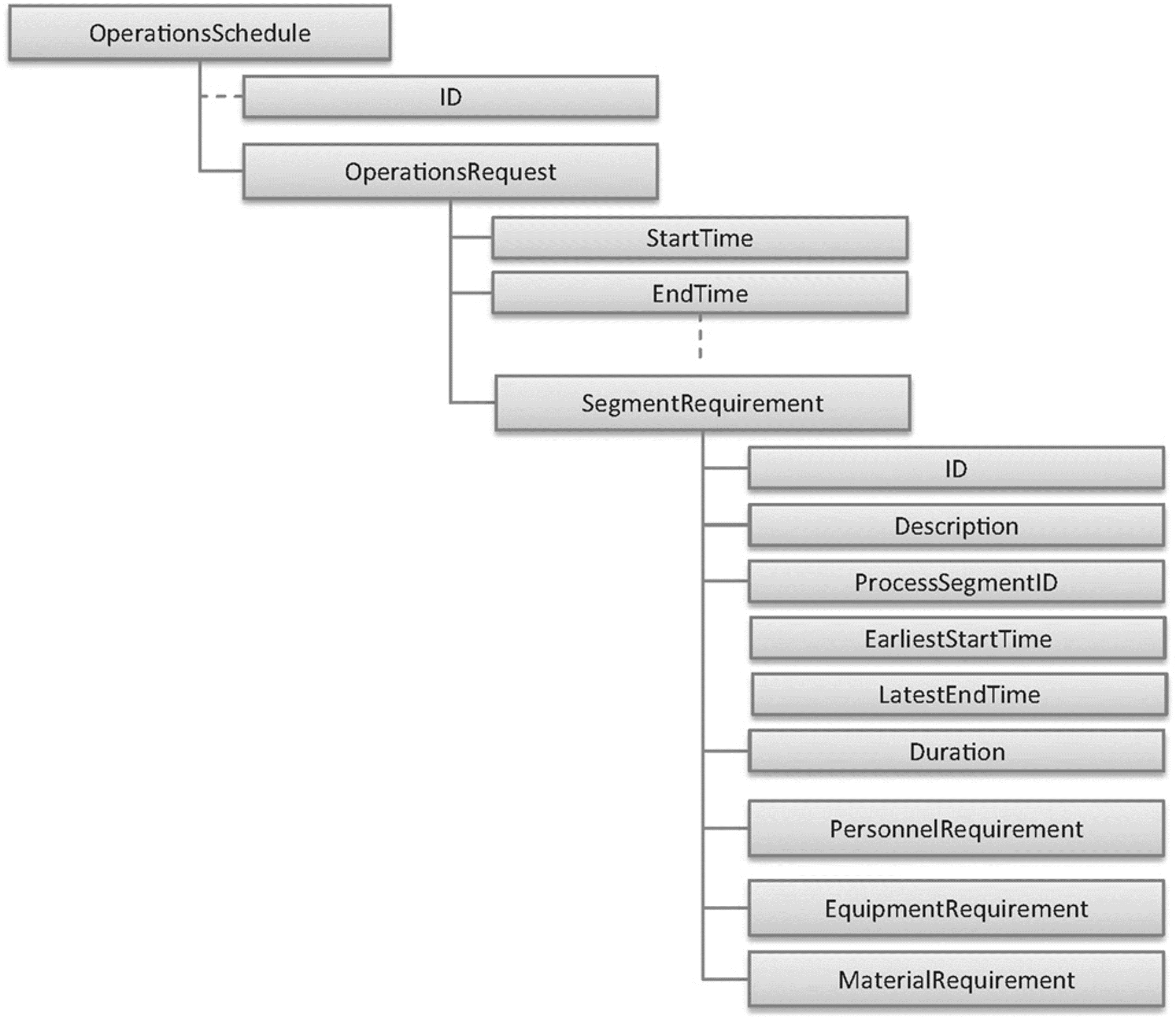

Información del programa de operaciones (solicitar)

Este modelo ofrece detalles de las órdenes planificadas y de producción recibidas de los sistemas comerciales. Por lo general, contiene información sobre solicitudes para realizar trabajos dentro de una o más categorías de actividades. Define qué producción, mantenimiento, pruebas o movimientos de materiales hacer, cuándo hacerlos o cuándo deben realizarse y qué recursos utilizar. Identifica los recursos y propiedades utilizando referencias a los modelos de recursos. El siguiente diagrama captura las partes relevantes del modelo de programa de operaciones.

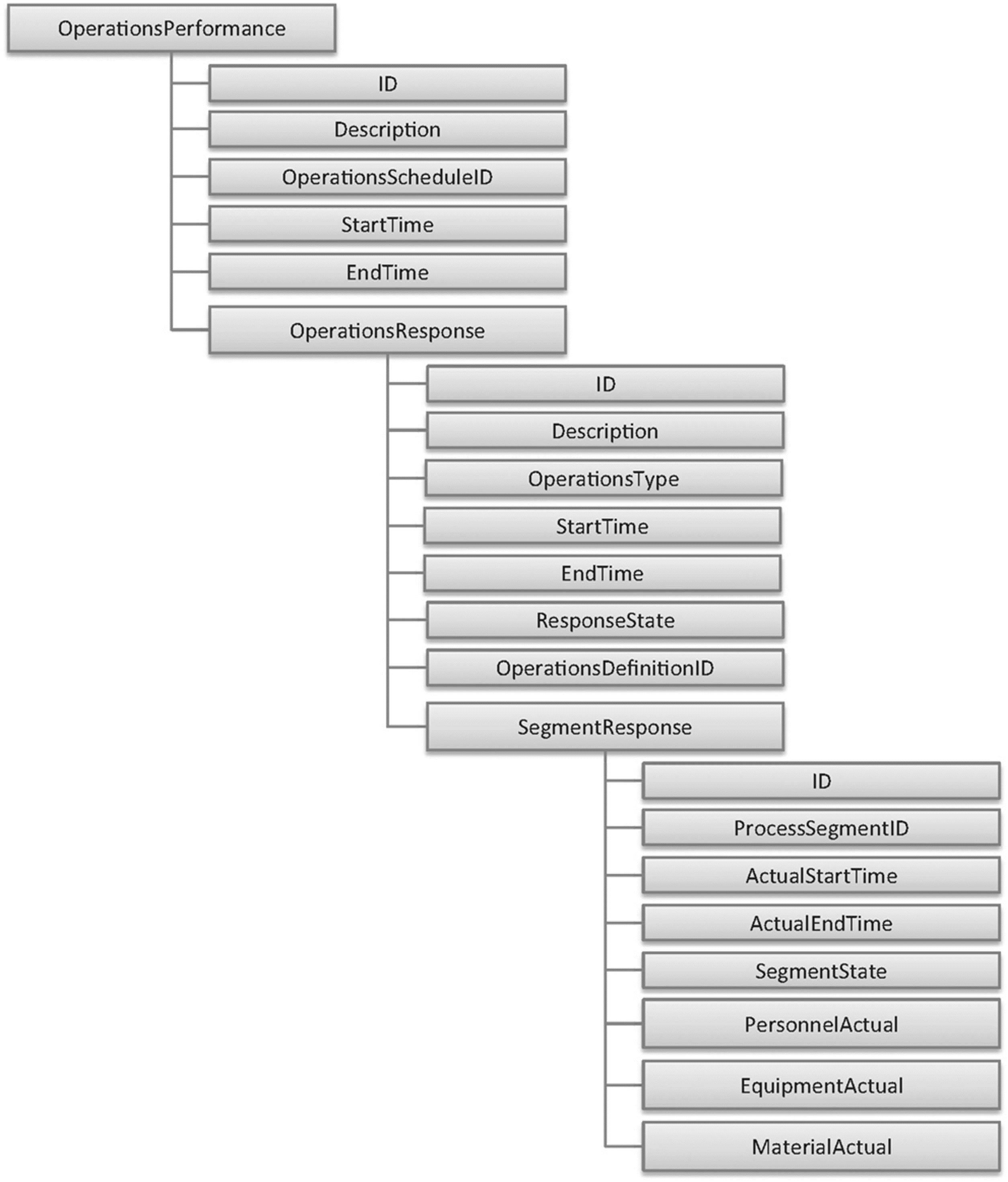

Información sobre el rendimiento de las operaciones (respuesta)

Este modelo proporciona información sobre el trabajo realizado dentro de una o más categorías de actividades. El rendimiento de las operaciones define la información enviada con motivo de la ejecución del programa. Define qué producción, mantenimiento, pruebas o movimientos de materiales se realizaron, cuándo se hicieron y qué recursos se usaron.

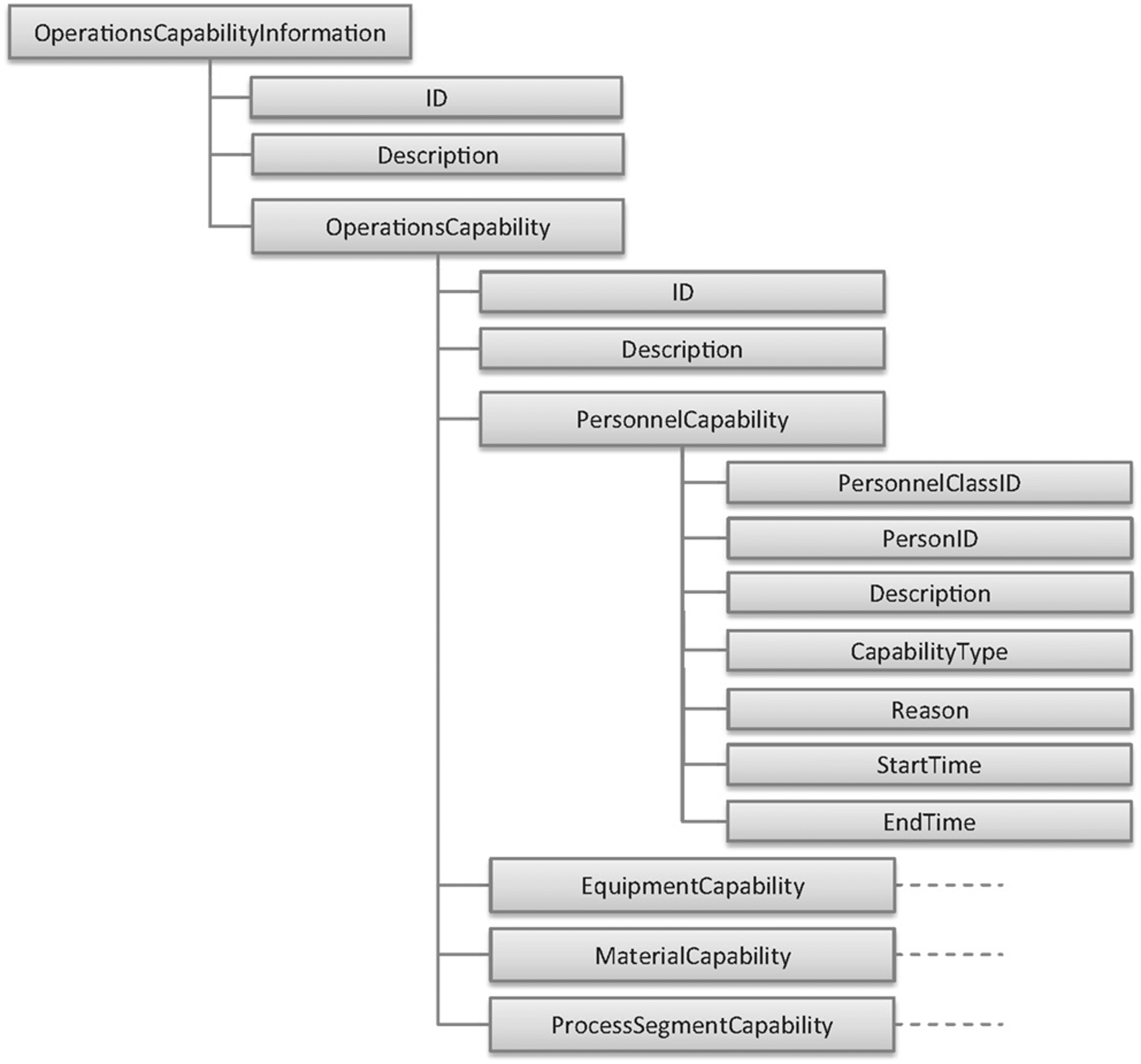

Información sobre la capacidad de operaciones

Este modelo proporciona información sobre las capacidades de realizar trabajo en una o más categorías de actividades. Las capacidades de operaciones definen las capacidades y capacidades que están disponibles para la producción, el mantenimiento, las pruebas o los movimientos de materiales durante un período de tiempo específico. También define las capacidades que pueden estar disponibles para ejecutar segmentos de proceso específicos.

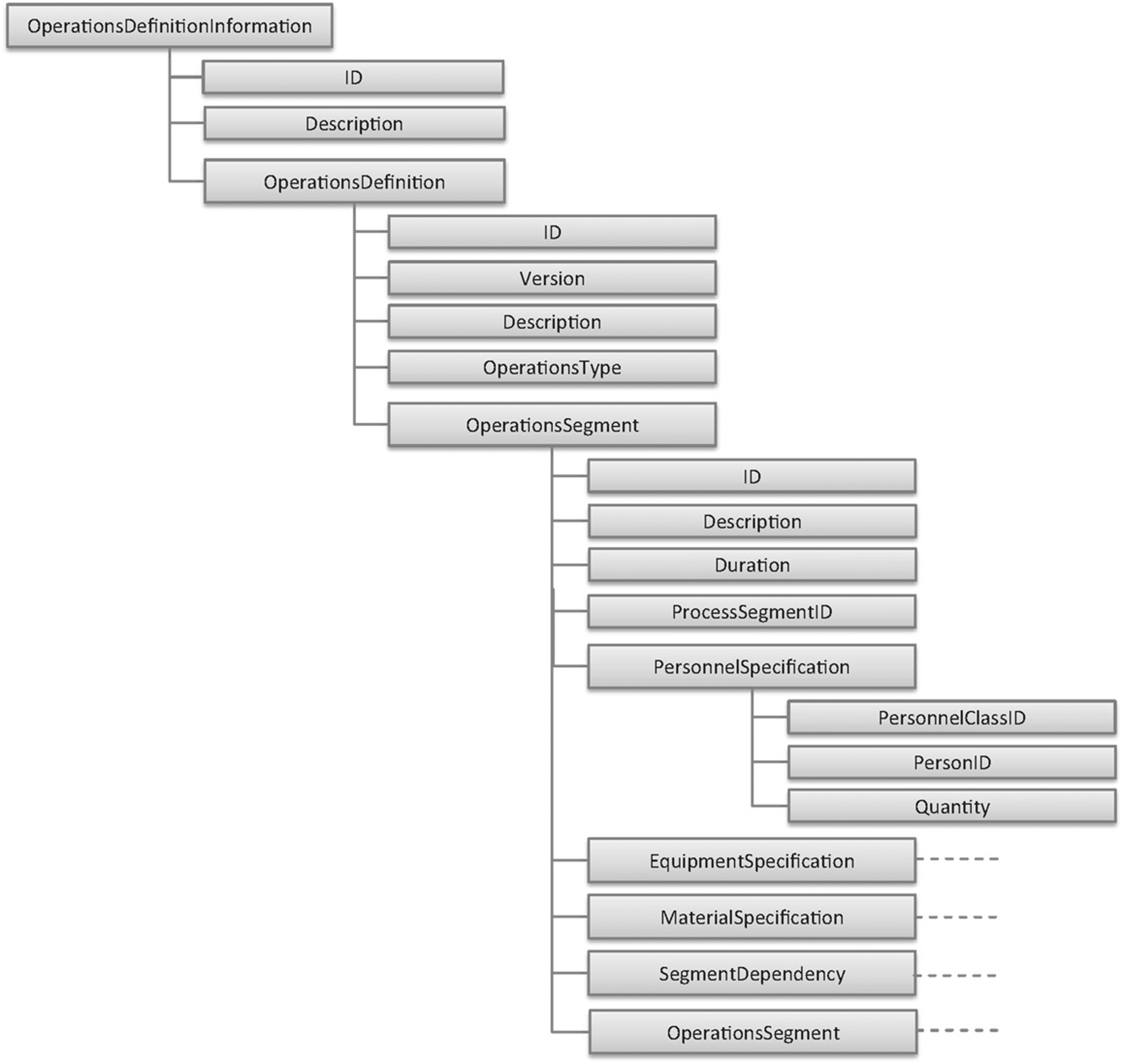

Información de definición de operaciones

Este modelo proporciona información sobre las capacidades de realizar trabajo en una o más categorías de actividades. Las capacidades de operaciones definen las capacidades y capacidades que están disponibles para la producción, el mantenimiento, las pruebas o los movimientos de materiales durante un período de tiempo específico. También define las capacidades que pueden estar disponibles para ejecutar segmentos de proceso específicos.

Modelo de eventos de operaciones

Los sistemas MES y muchos otros sistemas de taller generan información de eventos (ejemplo: pedido procesado; x KG de material consumido, etc.). El modelo de eventos de operaciones captura estos eventos y los vincula. a los modelos de recursos a través del alcance jerárquico. Muchos de los eventos no planificados (por ejemplo, tiempo de inactividad no planificado) o alertas de los sistemas de control de fábrica también se capturan y pasan a través del modelo de eventos de operaciones.

Modelo de operaciones de prueba

La información de MOM incluye los datos de pruebas de calidad generados a través de pruebas en el taller o pruebas independientes en sistemas de gestión de información de laboratorio (LIMS). El modelo de prueba de operación captura la planificación de la prueba (qué pruebas, qué parámetros) y el resultado de esas pruebas. El modelo de prueba de operación está vinculado a todos los demás objetos "comprobables", incluidos los modelos de recursos y los modelos de operaciones. Por ejemplo, las especificaciones y los resultados de las pruebas pueden vincularse a equipos, materiales y sus muestras, pasos del proceso dentro de pedidos o cronogramas o incluso para el personal (certificaciones).

Modelos de trabajo

Los modelos de trabajo cubren el nivel más granular de información intercambiada entre las actividades de un MES. Forman parte de los modelos de trabajo los siguientes modelos de información:

Red de relaciones de recursos: este modelo se crea mediante tareas en la gestión de recursos y actividades de gestión de definiciones.

Definición de trabajo:

Maestro de trabajo: este modelo es creado por una actividad de ingeniería y debe ser administrado por una tarea en actividades de gestión de definición.

Directiva de trabajo: Este modelo es creado por una tarea en las actividades de gestión de ejecución.

Programa de trabajo: Este modelo es creado por una tarea en las actividades de programación detallada.

Lista de trabajos: este modelo se crea mediante una tarea en las actividades de despacho. Aquí a veces se puede utilizar el término trabajo en lugar de orden de trabajo cuando se hace referencia a una entrada en una lista de trabajos.

Rendimiento de trabajo: Este modelo es creado por una tarea en las actividades de seguimiento.

Capacidad de trabajo: Este modelo es creado por una tarea en las actividades de gestión de recursos.

Capacidad maestra de trabajo: Este modelo es creado por una tarea en las actividades de gestión de recursos.

Alerta de trabajo: este modelo puede ser creado por cualquier actividad en la lista de actividades de MES.

Calendario de trabajo: este modelo puede ser creado por cualquier actividad en la lista de actividades de MES.

Cómo encajan todos los modelos de datos

El siguiente diagrama combina todos estos modelos de datos según el estándar ISA95:

Las tres secciones incluyen:

Datos maestros o de referencia para la fabricación capturados a través de los modelos de recursos, que proporcionan el contexto para cualquier paso de la operación de fabricación.

Datos de interfaz donde MOM intercambia los datos de operación con los sistemas comerciales.

Datos de trabajo de nivel inferior intercambiados dentro de las actividades de MOM, normalmente dentro de un sistema MES.

Juntos, estos modelos permiten un modelado uniforme del dominio MOM de una empresa con todos los detalles y niveles de jerarquía.