Crossdocking

Das Crossdocking von der Produktion zu einem Ausgangsstandort ist für Hersteller relevant, die große Mengen produzieren und die fertigen Produkte im Idealfall versenden möchten, sobald sie von den Produktionslinien als fertig gemeldet werden. Der Zweck besteht darin, die Produkte an Vertriebszentren zu versenden, die sich physisch in der Nähe der Debitorennachfrage befinden, anstatt Lagerbestände am Produktionsstandort aufzubauen.

Wenn für ein Produkt keine unmittelbare Nachfrage besteht, muss es am Produktionsstandort an Lagerorten eingelagert werden. Dieser Prozess wird auch als opportunistisches Crossdocking bezeichnet. Es bedeutet, dass diese Möglichkeit bei einem Versandbedarf des Produkts genutzt werden sollte, anstatt das Produkt intern einzulagern.

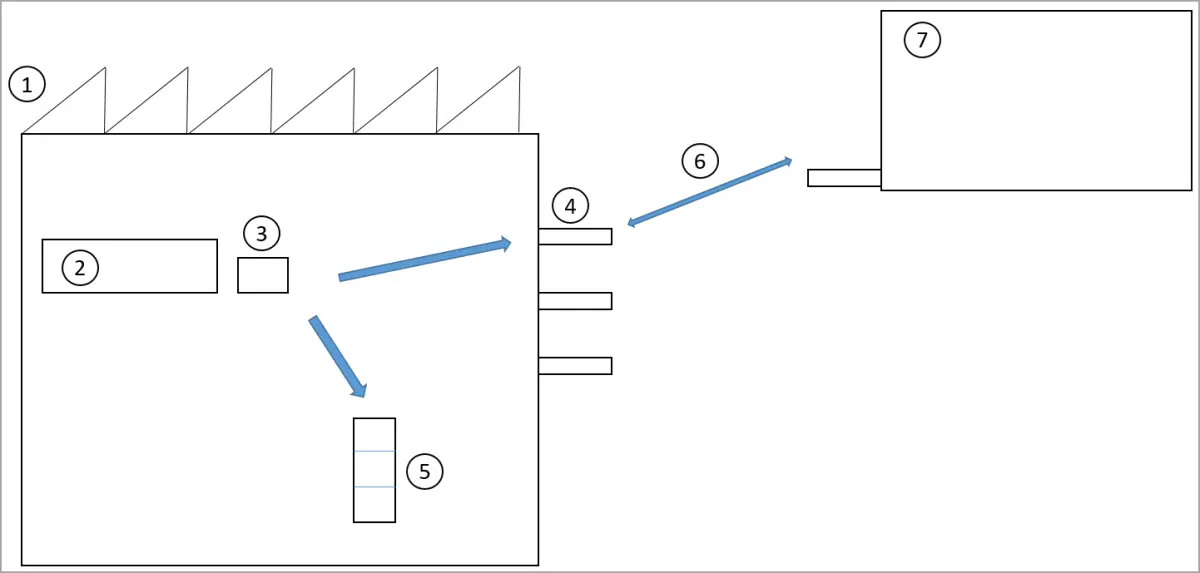

Das folgende Beispiel zeigt drei Varianten eines Flow, der am Ende der Produktionslinie (2) beginnt.

Ein Produkt wird an den Produktions-Warenabgang (3) als fertig gemeldet. Ein Gabelstaplerfahrer nimmt die Palette an diesem Ort (3) auf.

Wenn eine geplante Aktivität (6) zur Umlagerung des Produkts von der Fertigung (1) zu einem Verteilungszentrum (7) vorhanden ist, weist das System den Fahrer an, die Palette an einer Ladebucht (4) abzustellen.

Wenn der Ladebucht bereits ein Anhänger zugewiesen ist, wird der Fahrer angewiesen, das Produkt direkt auf den Anhänger zu laden.

Wenn keine geplante Aktivität zum Umlagern des Produkts vorhanden ist, wird der Gabelstaplerfahrer angewiesen, das Produkt an einen Lagerplatz im internen Lager (5) zu bringen.

Crossdocking konfigurieren

Sie können den Crossdockingprozess in den Arbeitsrichtlinien konfigurieren. Eine Arbeitsrichtlinie gibt den Arbeitsauftragstyp, den Lagerort und das Produkt an. Im folgenden Beispiel ist für Produkt X und Lagerort Y Crossdocking konfiguriert.

Arbeitsauftragstypen:

- Arbeitsauftragstyp: Einlagerung von Fertigerzeugnissen

- Arbeitserstellungsmethode: Crossdocking

- Name der Crossdockingrichtlinie: Umlagerungsaufträge

Lagerplätze für Lagerbestand:

- Lagerort: 51

- Lagerplatz: Y

Produkte:

- Artikelnummer: X

Crossdocking kann für zwei Arbeitsauftragstypen konfiguriert werden:

- Einlagerung von Fertigerzeugnissen

- Einlagerung von Kuppel‑ und Nebenprodukten

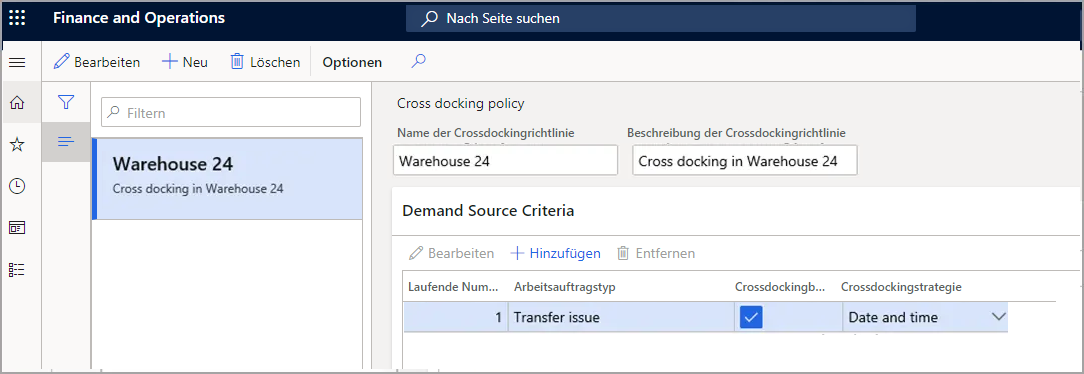

In der Crossdockingrichtlinie können Sie festlegen, welche Dokumenttypen für das Crossdocking gelten. Der einzige unterstützte Dokumenttyp ist Umlagerungsaufträge. Das folgende Beispiel zeigt die Konfiguration einer Crossdockingrichtlinie.

- Name der Crossdockingrichtlinie: Umlagerungsauftrag

- Sequenznummer: 10

- Arbeitsauftragstyp: Umlagerungsabgang

- Crossdockingbedarf erfordert Lagerplatz: False

- Crossdockingstrategie: Datum und Uhrzeit

Sequenznummer

Die Sequenznummer gibt die Priorität des Dokumententyps an. Derzeit wird nur der Typ Umlagerungsabgang unterstützt. Daher ist die Sequenznummer erst relevant, wenn mehr Arbeitsauftragstypen unterstützt werden.

Crossdockingrichtlinie

Die Crossdockingrichtlinie legt auch die Richtlinie für die Priorisierung von Umlagerungsaufträgen fest. Wenn für dasselbe Produkt mehrere Umlagerungsaufträge vorhanden sind, bestimmen das geplante Datum und die geplante Uhrzeit, die für die Ladung festgelegt und dem Umlagerungsauftrag zugewiesen sind, die Priorisierung der Aufträge. Das geplante Datum und die geplante Uhrzeit können direkt für die Ladung oder in einem mit der Ladung verbundenen Terminplan festgelegt werden. Die Priorisierung hängt von der Crossdockingstrategie ab. Derzeit gibt es nur die Strategie Datum und Uhrzeit.

Lagerortverwaltung > Einrichtung > Arbeit > Crossdockingrichtlinie

Crossdockingbedarf erfordert Lagerort

Sie können in der Crossdockingrichtlinie festlegen, dass Umlagerungsaufträgen ein Lagerort zugewiesen sein muss, damit Crossdocking angewendet werden kann. Dieses Kriterium wird im Feld Crossdockingbedarf erfordert Lagerort festgelegt. Der Lagerort im Terminplan der Ladung ist der endgültige Lagerort der für das Crossdocking verwendeten Waren. Der endgültige Lagerort der für das Crossdocking verwendeten Waren wird in der Lagerplatzrichtlinie für Umlagerungsabgang für den Arbeitsauftragstyp Einlagern festgelegt. Es kann nützlich sein, das Feld Crossdockingbedarf erfordert Lagerplatz festzulegen, wenn das Crossdocking der Fertigerzeugnisse nur erfolgen soll, wenn bereits einer Lagerbucht ein Anhänger zugewiesen ist. Die Waren werden dann direkt von der Produktionslinie in den Anhänger verladen. Wenn der Ladebucht ein Anhänger zugewiesen ist, weist ein Benutzer den Lagerort dem Terminplan zu. Dadurch ist der Lagerort für das Crossdocking anwendbar. In den folgenden Abschnitten werden zwei Beispiele dazu beschrieben.

Szenario 1: Crossdocking von Produktions‑ zu Umlagerungsaufträgen

Nachdem ein Produkt an der Produktionslinie als fertig gemeldet wurde, wird es zu einer Ladebucht umgelagert und von dort auf einen Lkw verladen und zu einem Verteilungszentrum gebracht. Verwenden Sie das Unternehmen USMF in den Standardbeispieldaten in Supply Chain Management, das mithilfe von Lifecycle Services installiert wurden.

Aktivieren Sie einen neuen Nummernkreis für das Crossdocking. Klicken Sie auf der Seite Nummernkreise auf die Schaltfläche Generieren. Ein Assistent führt Sie durch den Prozess.

Erstellen Sie eine Crossdockingrichtlinie. Rufen Sie die Seite Crossdockingrichtlinie auf, und erstellen Sie eine neue Richtlinie namens Crossdocking zu Umlagerungsauftrag. Sie können als Arbeitsauftragstyp nur Umlagerungsabgang und als Crossdockingstrategie nur Datum und Uhrzeit auswählen.

Erstellen Sie eine Arbeitsrichtlinie. Rufen Sie die Seite Arbeitsrichtlinien auf, und erstellen Sie eine neue Arbeitsrichtlinie namens Cross Dock L0101.

Richten Sie Ladungen so ein, dass sie automatisch für Umlagerungsaufträge erstellt werden. Richten Sie Ladungen in den Lagerortparametern so ein, dass sie beim Erstellen von Umlagerungsaufträgen automatisch erstellt werden. Damit Crossdocking für einen Umlagerungsauftrag angewendet werden kann, muss eine Ladung vorhanden sein.

Richten Sie die Artikelladungszuordnung ein. Rufen Sie die Seite Artikelladungszuordnung auf, und richten Sie für die Artikelgruppe PKW-Audio eine Standardladungsvorlage ein. Durch diese Zuordnung wird die Ladungsvorlage beim Erstellen des Umlagerungsauftrags automatisch in die Ladung eingefügt.

Erstellen Sie einen Umlagerungsauftrag für die Artikelnummer L0101 mit einer Menge von 20.

Geben Sie den Umlagerungsauftrag aus der Ladungsplanungsworkbench frei. Wählen Sie auf der Registerkarte Versand die Menüoption für das Ladungsplanungsworkbench aus. Wählen Sie im Menü Freigabe der Ladungsposition Für Lagerort freigeben aus. Daraufhin wird eine offene Serienposition vom Typ Umlagerungsabgang für den Umlagerungsauftrag erstellt.

Erstellen Sie einen Fertigungsauftrag. Rufen Sie die Seite Fertigungsauftrag auf, und erstellen Sie einen Fertigungsauftrag für das Produkt L0101 mit einer Menge von 20. Kalkulieren Sie den Fertigungsauftrag vor, und starten Sie ihn. Das Feld Kommissionierliste jetzt buchen bleibt auf Nein gesetzt.

Melden Sie das Produkt über das mobile Gerät als fertig. Wechseln Sie zum Portal für mobile Geräte, und wählen Sie die Menüoption Fertig melden und einlagern aus. Melden Sie jetzt Produkt L0101 über das Handheld-Gerät als fertig. Menge = 10. Der Einlagerungsplatz ist BAYDOOR. Dieser ist in der Lagerplatzrichtlinie Umlagerungsabgang für den Arbeitsauftragstyp Einlagern angegeben. Außerdem wurde Arbeit vom Typ Umlagerungsabgang erstellt und abgeschlossen. Wechseln Sie zu den Arbeitsdetails des Transportauftrags, um die Arbeit zu überprüfen.

Melden Sie die zusätzlichen 10 Teile über das mobile Gerät. Auch hier ist der Einlagerungsplatz BAYDOOR. Für die 10 Teile wurde neue Arbeit vom Typ Umlagerungsabgang erstellt.

Versuchen Sie, über das Handheld-Gerät im Fertigungsauftrag weitere 20 Teile zu starten und anschließend als fertig zu melden. Dieses Mal wird der Lagerort LP-001 als Einlagerungsplatz vorgeschlagen. Dieser Lagerort wird der Lagerplatzrichtlinie für Einlagerung von Fertigerzeugnissen entnommen. Die Lagerplatzrichtlinie wird verwendet, da keine Crossdockingmöglichkeit besteht. Der Umlagerungsauftrag für LP-001 wurde durch die beiden Crossdockingaktivitäten in Schritt 9 und 10 erfüllt. Beachten Sie, dass Arbeit vom Typ Einlagerung von Fertigerzeugnissen erstellt und verarbeitet wurde.

Szenario 2: Crossdocking von Produktions‑ zu Umlagerungsaufträgen mit einem Terminplan

Nachdem ein Produkt an der Produktionslinie als fertig gemeldet wurde, wird es zu einer Ladebucht umgelagert, die in einem Terminplan für Ladebuchtorte angegeben ist. Verwenden Sie das Unternehmen USMF aus dem Standardbeispieldatensatz.

Ändern Sie die von Ihnen in Szenario 1 erstellte Crossdockingrichtlinie, indem Sie das Kontrollkästchen Crossdockingbedarf erfordert Lagerplatz aktivieren.

Erstellen Sie einen neuen Umlagerungsauftrag.

Rufen Sie die Option Ladungsplanungsworkbench auf.

Wählen Sie im Abschnitt Ladungen der Ladungsplanungsworkbench im Menü Transport die Option Terminplan aus, um einen neuen Terminplan zu erstellen. Der Terminplan verweist im Feld Auftragsnummer auf den Umlagerungsauftrag. Im Feld Geplantes Startdatum/-uhrzeit am Lagerplatz können Sie das Datum und die Uhrzeit für den Termin festlegen. Diese Angaben werden verwendet, wenn der Crossdockingbedarf während des Crossdockingprozesses priorisiert wird. Das Feld Geplantes Datum und Uhrzeit des Versands der Ladung der entsprechenden Ladung wird mit den von Ihnen eingegebenen Datums‑ und Uhrzeitangaben aktualisiert. Der Lagerort im Inforegister Versanddetails bestimmt den Lagerort, an den der Umlagerungsauftrag versendet wird.

Geben Sie das Produkt auf der Seite Ladungsplanungsworkbench an den Lagerort frei.

Erstellen Sie einen Fertigungsauftrag für die Artikelnummer L0101. Geben Sie als Menge 20 an, und setzen Sie den Status auf Gestartet.

Melden Sie das Produkt über das mobile Gerät als fertig.

Wechseln Sie zum Portal für mobile Geräte, und wählen Sie die Menüoption Fertig melden und einlagern aus.

Melden Sie die Artikelnummer L0101 über das Handheld-Gerät als fertig. Der Einlagerungsplatz ist jetzt BAYDOOR 2. Dieser Lagerort wird nicht aus der Lagerplatzrichtlinie Umlagerungseingang, sondern aus dem Terminplan entnommen.

Crossdocking wird für in Chargen und Serien enthaltenen Artikeln unterstützt. Die Chargen‑ und Seriennummer-Lagerungsdimension können in der Reservierungshierarchie über oder unter dem Lagerort angegeben sein.