Datenmodelle in Microsoft Cloud for Manufacturing (Vorschauversion)

Fertigungsdatenlösungen unterstützen Sie bei der Verwaltung und Analyse von Daten aus mehreren Domänen innerhalb der Fertigung. Diese Domänen umfassen den Wertstrom wie Design und Engineering, Lieferkettenplanung, Betriebsmanagement, Energie- und Nachhaltigkeitsmanagement, Produktkostenrechnung und Vertriebsmanagement. Fertigungsdatenlösungen verwenden offene, branchenübliche Ontologien und Modelle, um diese Vision schrittweise zu verwirklichen.

Der erste Zielbereich für Fertigungsdatenlösungen ist das Manufacturing Operations Management (MOM). Dieser Bereich unterstützt das Produktionspersonal dabei, datenbasierte Entscheidungen zu treffen und die Effizienz seiner Betriebsabläufe zu verbessern.

Der Zweck von Fertigungsdatenlösungen besteht darin, die Daten des Kunden aus verschiedenen Systemen der Betriebstechnologie (OT), der Informationstechnologie (IT) und der Ingenieurtechnologie (ET) zu harmonisieren. Dies ermöglicht Interoperabilität und ein einheitliches Nutzungserlebnis. Fertigungsdatenlösungen streben dieses Ziel durch Folgendes an:

Definieren eines konsistenten Datenmodells auf Grundlage offener Branchenstandards, das jede Domäne am besten repräsentiert. Auf diese Weise können Sie Daten aus unterschiedlichen Systemen einheitlich darstellen. Das Branchendatenmodell löst auch Interoperabilitätsprobleme, da es ein auf offenen Standards basierendes Modell mit bewährter Akzeptanz verwendet. Dieses Modell stellt sicher, dass Sie und Ihre Partner die zugrunde liegende Semantik bereits kennen. Darüber hinaus demokratisiert es den Datenzugriff für Citizen und Fachexperten, da das semantische Modell Low-Code-Nutzungsansätze ermöglicht.

Kuratieren eines semantischen Wissensgraphen mithilfe des Datenmodells. Der Wissensgraph übernimmt die Entitäten und Beziehungen aus dem offenen Standard. Er stellt die notwendigen Verbindungen und die Grammatik bereit und unterstützt so Assistenten auf Basis generativer KI dabei, Bedeutungen abzuleiten, Korrelationen zu finden und Muster für Kausalität und Schlussfolgerungen innerhalb der Daten abzuleiten.

Das Fertigungsdatenmodell basiert auf dem Standard ISA95 (IEC 62264), dem führenden Branchenstandard für MOM. Dieses Modell bildet die Grundlage für das Manufacturing Execution System (MES) und viele Fertigungssysteme für Produktion, Qualität, Wartung und Bestandsverwaltung.

Die folgenden Abschnitte gehen tiefer auf das auf ISA95 basierende Datenmodell von Fertigungsdatenlösungen ein.

Allgemeine Datenmodelle und Ressourcendatenmodelle

Fertigungsdatenmodelle umfassen die allgemeinen Datenmodelle und Ressourcendatenmodelle basierend auf Teil 1 und Teil 2 der ISA95-Spezifikation. Diese Datenmodelle bieten den Kontext für alle Fertigungsaktivitäten, indem sie grundlegende Fragen beantworten wie:

- Welche Materialien, Geräte oder personellen Fähigkeiten werden zur Herstellung eines Artikels benötigt?

- Wie viel wird von jeder Ressource benötigt?

- Wo kann es produziert werden?

Allgemeine Modelle

Die Common Data Models beschreiben bestimmte gemeinsame Muster (Beispielhierarchien) oder Modelle, die räumliche oder Standortdaten beschreiben.

Hierarchiebereich

Der Hierarchiebereich gibt an, wo die ausgetauschten Informationen in die rollenbasierte Gerätehierarchie passen. Er definiert den Bereich der ausgetauschten Informationen, beispielsweise einen Standort oder Bereich, für den die Informationen relevant sind. Der Hierarchiebereich identifiziert die zugehörige Instanz in der rollenbasierten Gerätehierarchie.

Räumliche Definition

Die räumlichen Modelle geben an, wo ein Fertigungsvorgang durchgeführt wird. Die räumliche Definition bietet eine Möglichkeit zur Kommunikation nulldimensionaler Punkte, eindimensionaler Linien, zweidimensionaler Formen oder dreidimensionaler fester georäumlicher Standortdaten für Planung/Terminierung, Istwerte, Ressourcen und Analysen. Die räumliche Definition identifiziert einen Wert und das vordefinierte Koordinatenreferenzsystem.

Betriebsstandort

Betriebsstandorte sind die logischen oder physischen Bereiche innerhalb einer Anlage, in denen sich Ressourcen befinden oder voraussichtlich befinden. Betriebsstandorte können aus kleineren Betriebsstandorten bestehen.

Ressourcenmodelle

Die Ressourcendatenmodelle beschreiben die logischen oder physischen Ressourcen, die zur Durchführung eines beliebigen Arbeitsschritts in der Fertigung erforderlich sind. Diese Schritte können sich auf Produktions-, Qualitäts-, Lager- oder Wartungsvorgänge beziehen.

Die Ressourcendatenmodelle enthalten die Ausrüstung (ausgedrückt als logische Hierarchien), Personal mit bestimmten Fähigkeiten, Material (mit bestimmten Eigenschaften und entsprechenden Bestandsinformationen) und physische Anlagen. Die Ressourcendatenmodelle enthalten außerdem eine Prozessdefinitionsansicht in Form eines Prozesssegments, das die Sammlung von Schritten und deren Beziehungen beschreibt, die zum Ausführen aller fertigungsbezogenen Aktivitäten in den Abteilungen Produktion, Wartung, Qualität oder Inventar erforderlich sind.

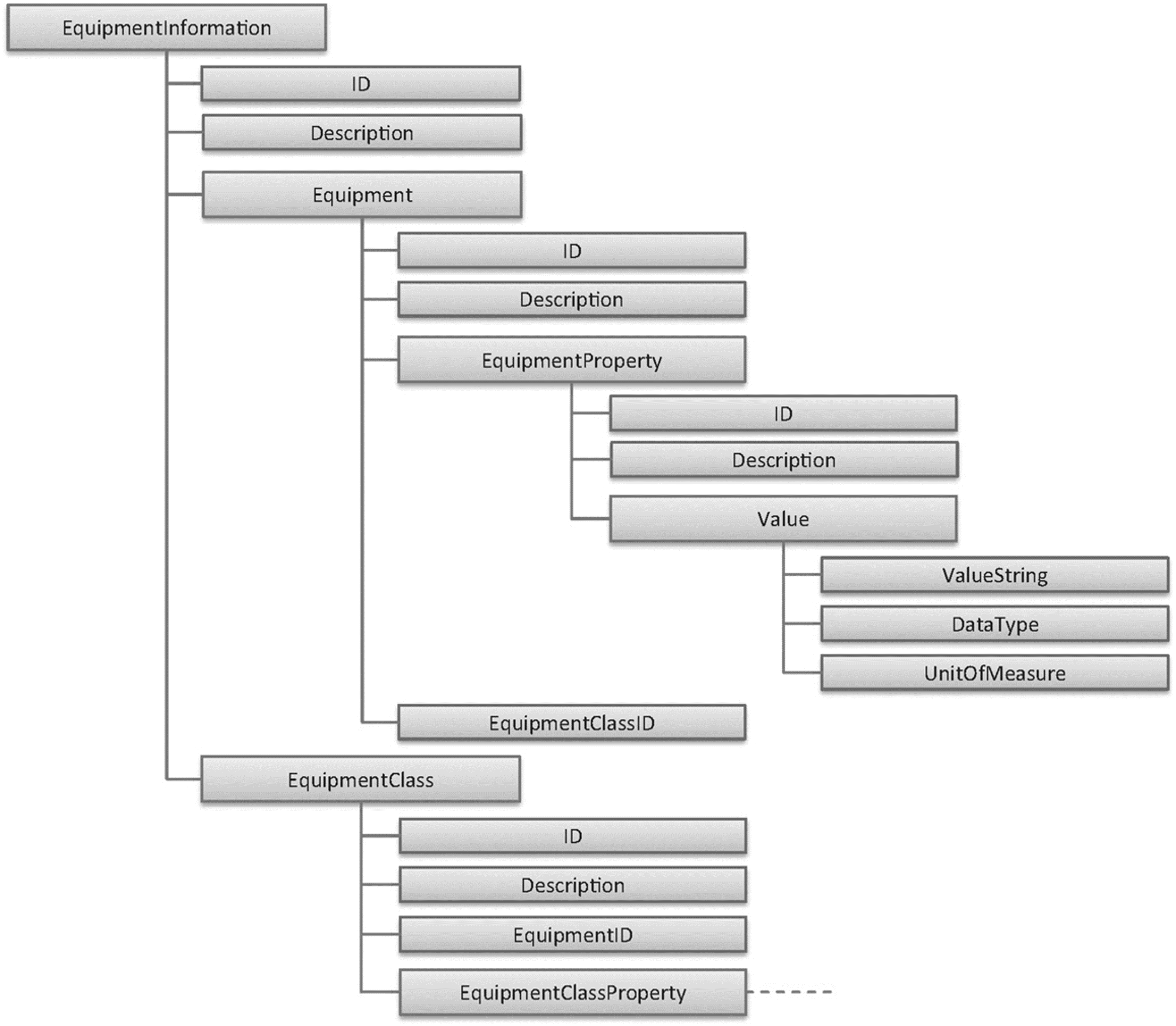

Rollenbasierte Ausrüstungsinformationen

Dieses Modell enthält Informationen zu bestimmten Geräten und Geräteklassen. Die Informationen werden zum Erstellen der hierarchischen Modelle verwendet, die in Fertigungsszenarien verwendet werden. Die definierten Ausrüstungsebenen, die in den Ausrüstungsebenenattributen für rollenbasierte Ausrüstung angegeben werden, sind Unternehmen, Standort, Bereich, Arbeitsplatz, Arbeitseinheit, Prozessgruppe, Einheit, Produktionslinie, Produktionseinheit, Arbeitsgruppe, Lagerzone und Lagereinheit. Rollenbasierte Arbeitsgeräte definieren eher die logischen Fähigkeiten des Geräts als seine physische Marke und sein Modell.

Das folgende Diagramm zeigt die Gerätehierarchie:

Informationen zu physischen Anlagen

Dieses Modell enthält Informationen über das physische Gerät, das innerhalb des Unternehmens als physische Anlage verwaltet wird und häufig über eine bestimmte Seriennummer verfügt. Ein Objekt im Gerätemodell definiert eine Rolle für das Gerät, und ein Objekt im physischen Anlagenmodell definiert die physische Anlagen-ID und die Eigenschaften eines Geräteteils.

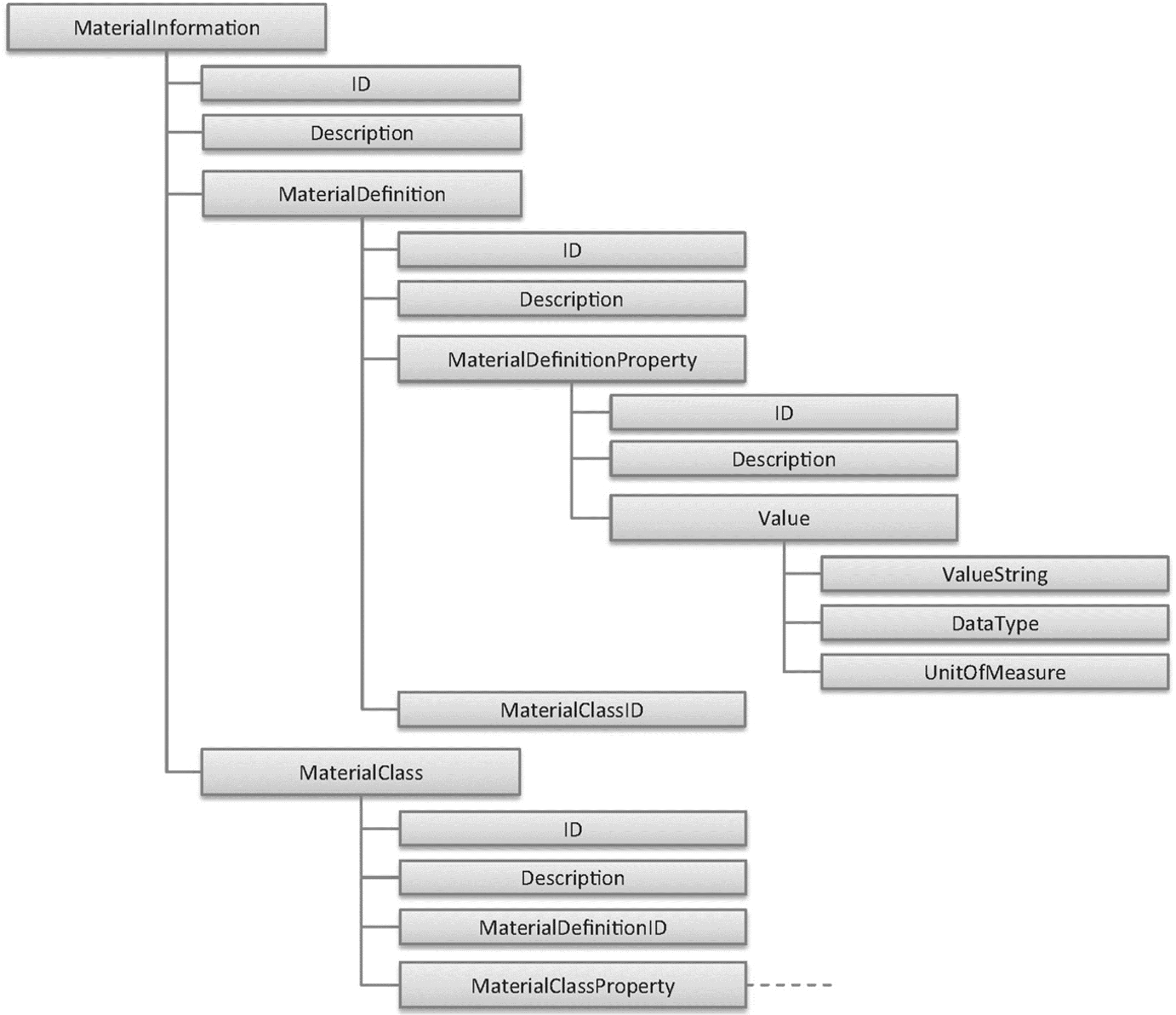

Materialinformationen

Dieses Modell integriert die Stammdaten zu Materialklassen, einzelne Materialdefinitionen und die inventar-/bestandsbezogenen Informationen in einem kombinierten Framework. Zu den Materialinformationen gehört der Bestand an Roh-, Fertig-, Zwischen- und Verbrauchsmaterialien. Die Informationen zum geplanten oder tatsächlichen Material sind in den Materiallos- und Materialteillos-Modellen enthalten. Materialklassen werden definiert, um Materialien in logische Gruppen zu organisieren. Das folgende Diagramm zeigt einige relevante Teile des Modells.

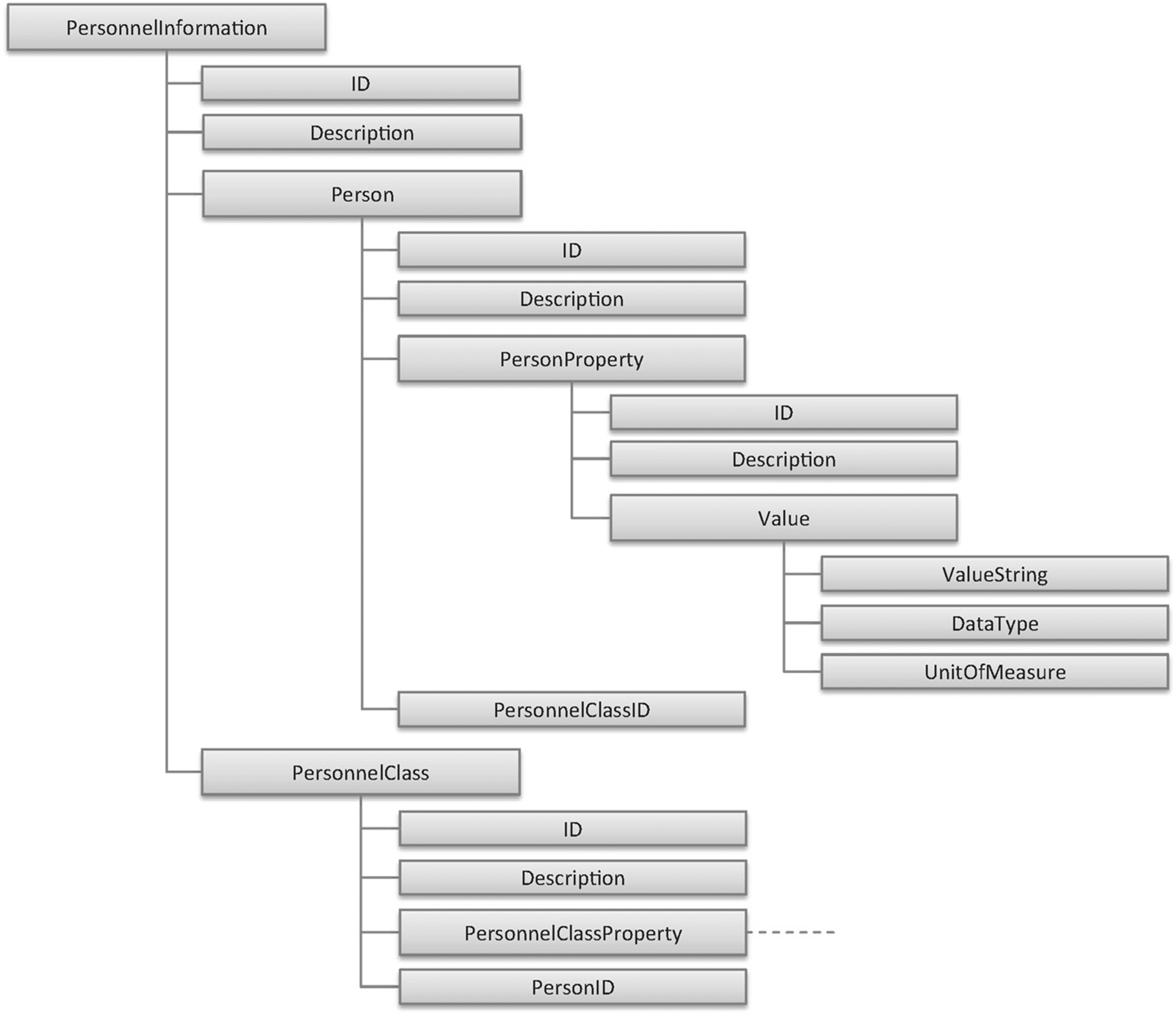

Personalinformationen

Dieses Modell enthält Informationen zu bestimmtem Personal, Klassen und Qualifikationen.

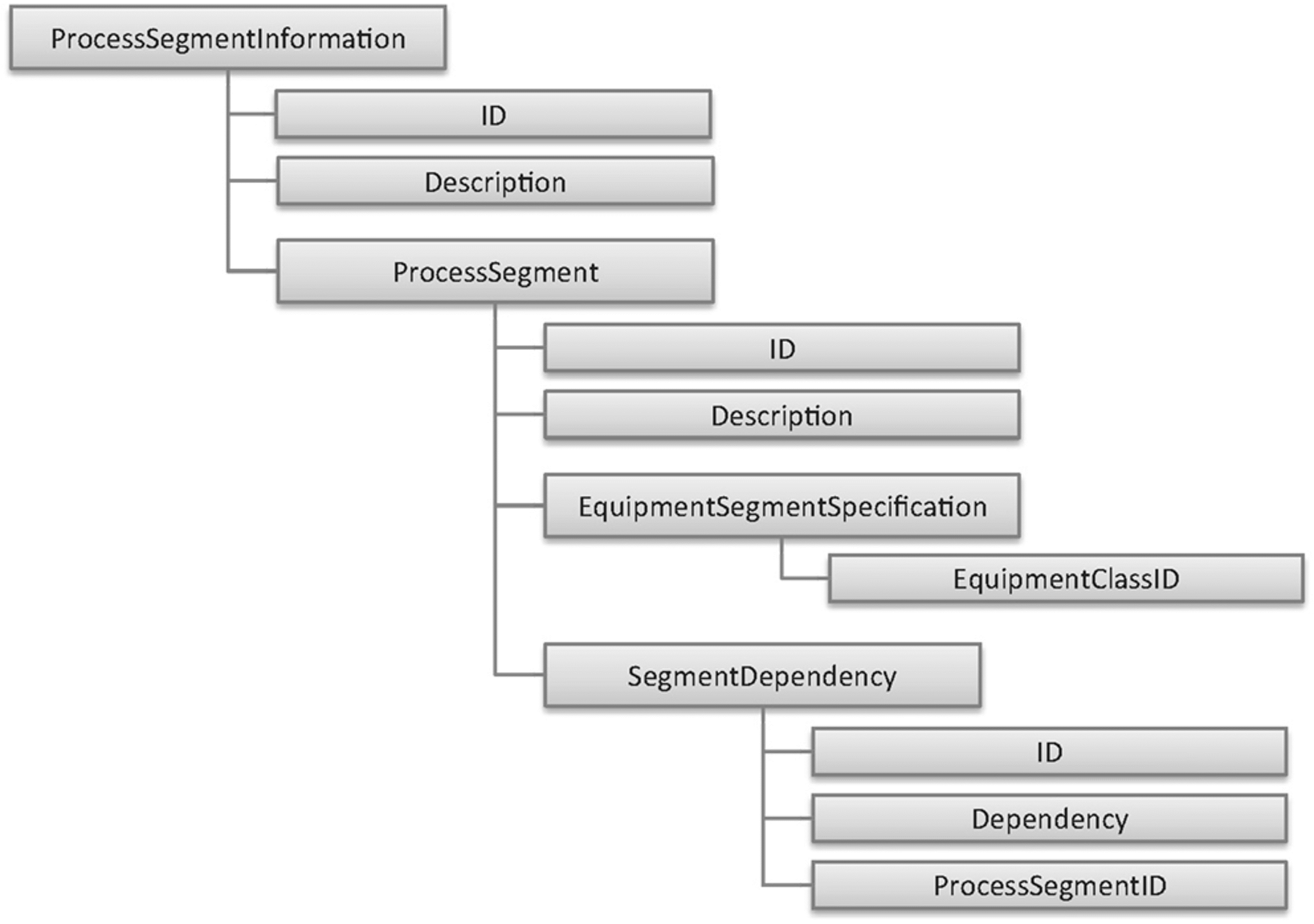

Informationen zum Prozesssegment

Das Prozesssegmentmodell ist ein hierarchisches Modell, in dem mehrere Abstraktionsebenen von Fertigungsprozessen definiert werden können, da es mehrere Geschäftsprozesse geben kann, die Einblick in die Fertigungsaktivitäten erfordern.

Ein Prozesssegment ist das kleinste Element der Fertigungsaktivitäten, das für Geschäftsprozesse sichtbar ist. Es handelt sich dabei um die logische Gruppierung von Personalressourcen, Ausrüstungsressourcen, physischen Anlagenressourcen und Materialien, die zur Durchführung eines Fertigungsvorgangsschritts erforderlich sind. Bei dem Fertigungsbetriebsschritt kann es sich um einen Produktionsbetriebsschritt, einen Lagerbetriebsschritt, einen Wartungsbetriebsschritt oder einen Qualitätsbetriebsschritt handeln.

Ein Prozesssegment definiert die benötigten Klassen von Personal, Ausrüstung, physischen Anlagen und Material und/oder es definiert möglicherweise bestimmte Ressourcen, wie z. B. die benötigte spezielle Ausrüstung. Ein Prozesssegment kann auch die benötigte Menge der Ressource definieren. Das folgende Diagramm zeigt die repräsentativen Teile des Prozesssegments, die Beziehungen auf andere Teile des Ressourcenmodells verweisen.

Zusammen kontextualisieren diese allgemeinen Datenmodelle und Ressourcendatenmodelle jeden Schritt (Segment) des Herstellungsprozesses, indem sie Antworten auf die Fragen „Was“, „Wo“, „Wie“, „Von wem“ und „Womit“ bieten.

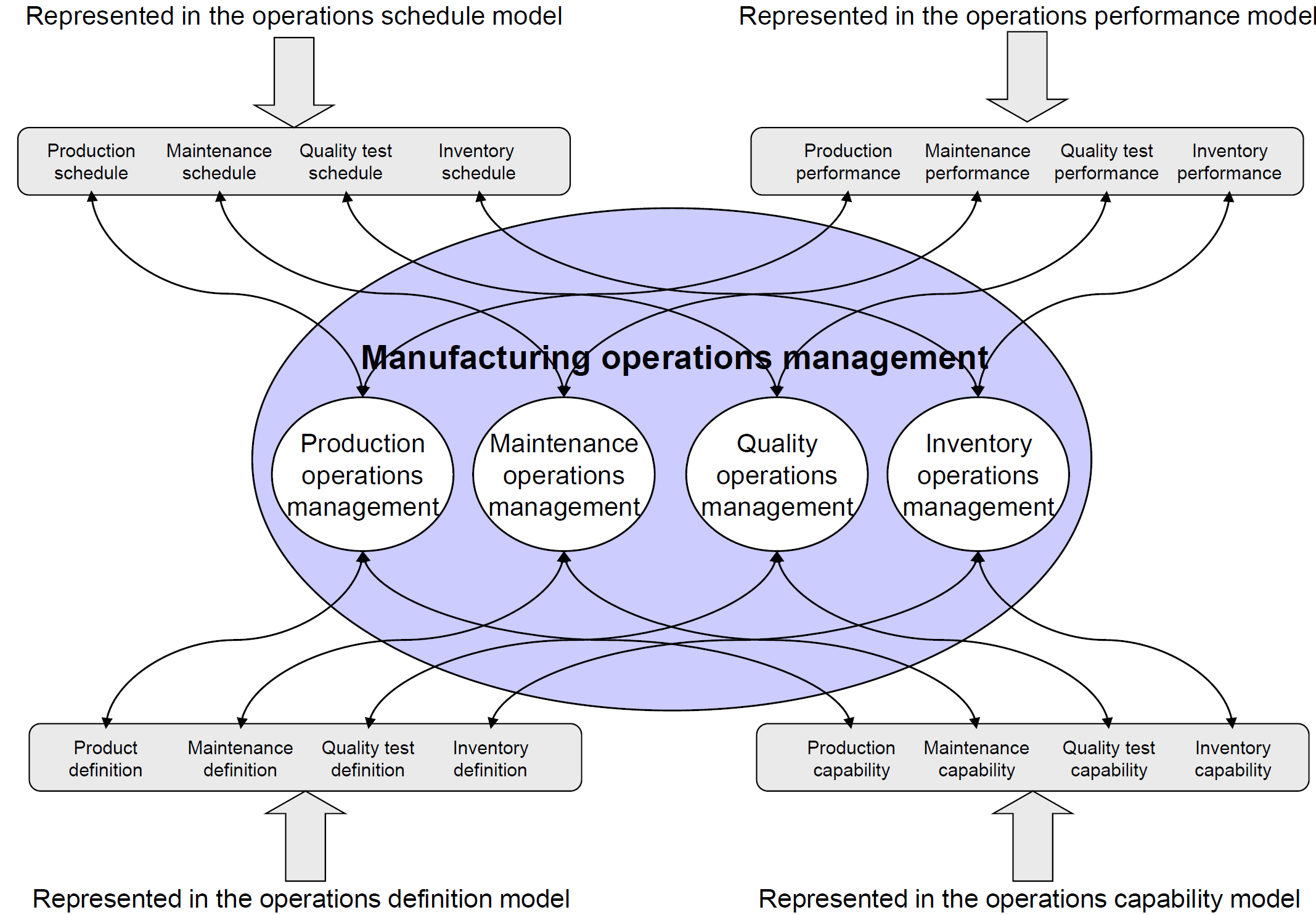

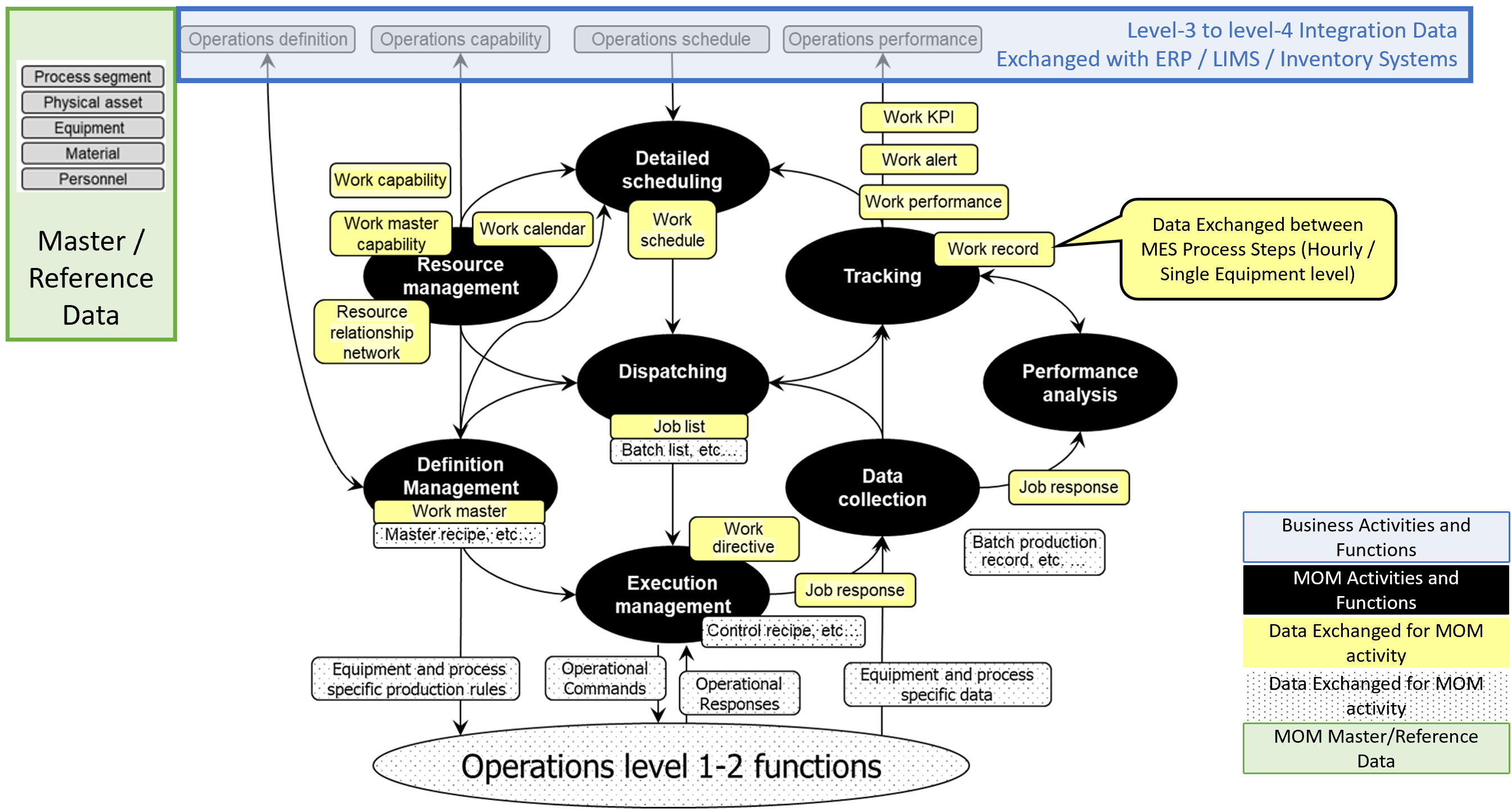

Betriebsmodelle

Betriebsmodelle befassen sich mit der Schnittstelle zwischen Fertigungsaktivitäten, die in einer Produktionsanlage stattfinden, und anderen Geschäftssystemen eines Unternehmens. Es gibt vier Kategorien von Informationen zum Fertigungsbetrieb, die den vier Kategorien von Fertigungsbetriebsaktivitäten entsprechen, wie im folgenden Diagramm dargestellt.

Darüber hinaus gibt es zwei weitere Modelle, die die Erfassung umfassender Informationen unterstützen.

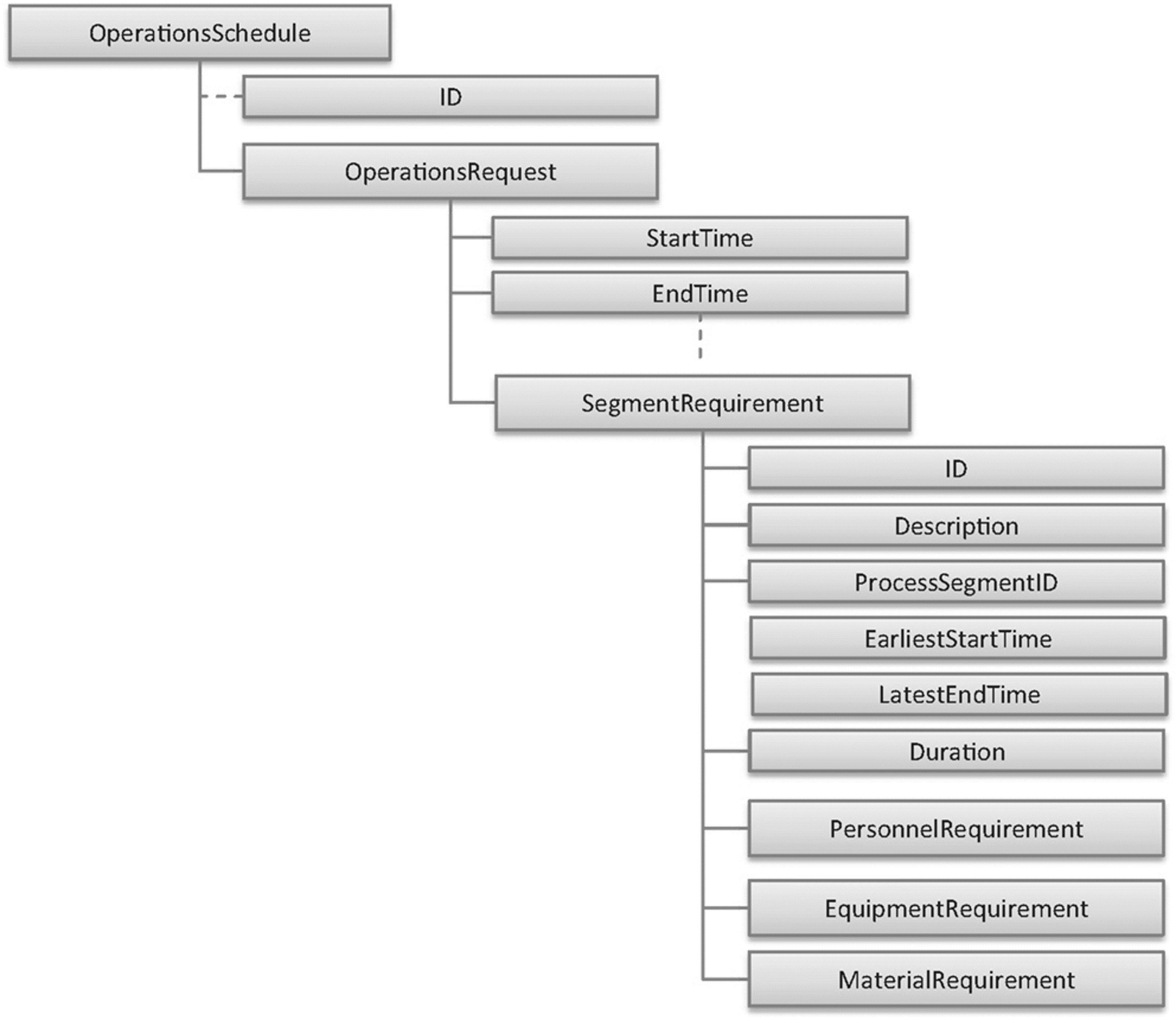

Informationen zum Betriebsplan (Anforderung)

Dieses Modell enthält Details zu den von Geschäftssystemen empfangenen Plan- und Produktionsaufträgen. Es enthält normalerweise Informationen zu Anfragen zur Ausführung von Arbeiten innerhalb einer oder mehrerer Tätigkeitskategorien. Es definiert, welche Produktions-, Wartungs-, Test- oder Materialbewegungen durchzuführen sind, wann sie durchzuführen sind oder wann sie fällig sind und welche Ressourcen zu verwenden sind. Es identifiziert die Ressourcen und Eigenschaften anhand von Verweisen auf die Ressourcenmodelle. Das folgende Diagramm zeigt die relevanten Teile des Betriebsplanmodells.

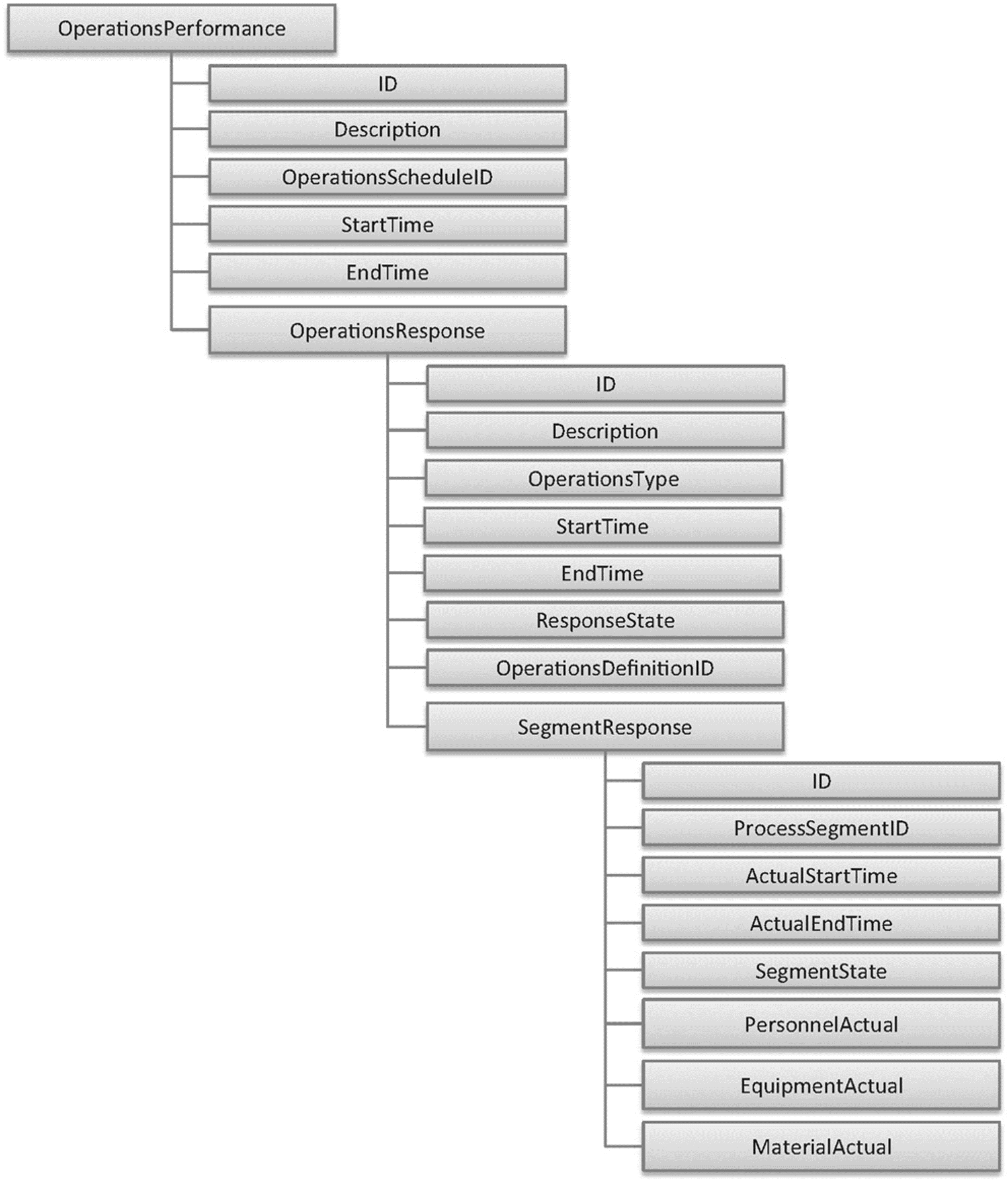

Informationen zur Betriebsleistung (Antwort)

Dieses Modell bietet Informationen zu den in einer oder mehreren Tätigkeitskategorien ausgeführten Arbeiten. Die Betriebsleistung definiert die Informationen, die aufgrund der Ausführung des Zeitplans gesendet werden. Es definiert, welche Produktions-, Wartungs-, Test- oder Materialbewegungen zu welchem Zeitpunkt durchgeführt wurden und welche Ressourcen verwendet wurden.

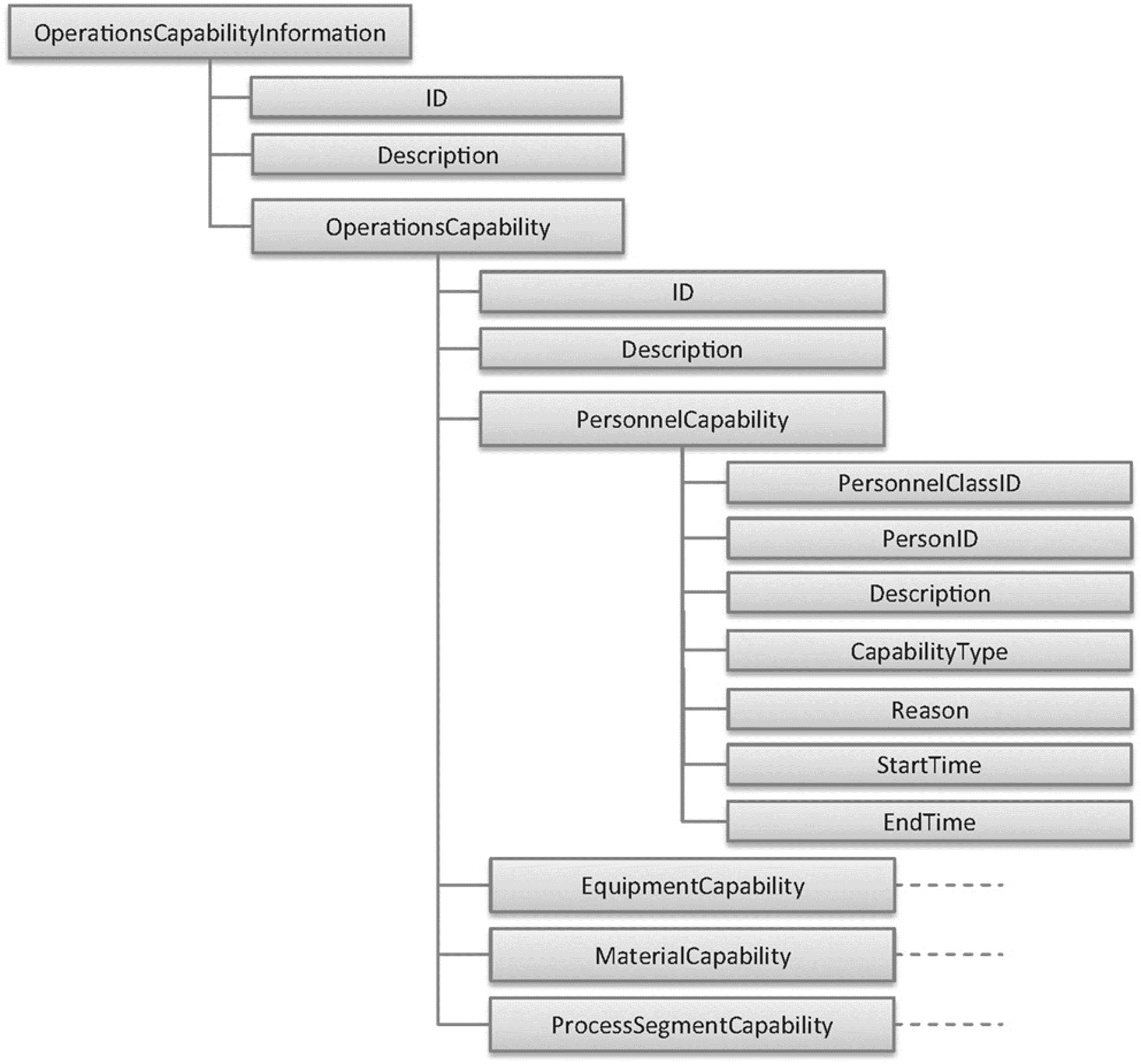

Informationen zur Betriebsfähigkeit

Dieses Modell bietet Informationen über die Fähigkeiten zur Ausführung von Arbeiten innerhalb einer oder mehrerer Aktivitätskategorien. Betriebsfähigkeiten definieren die Fähigkeiten und Kapazitäten, die für eine bestimmte Zeitdauer für Produktion, Wartung, Tests oder Materialbewegungen zur Verfügung stehen. Darüber hinaus werden dadurch die Funktionen definiert, die möglicherweise zum Ausführen bestimmter Prozesssegmente verfügbar sind.

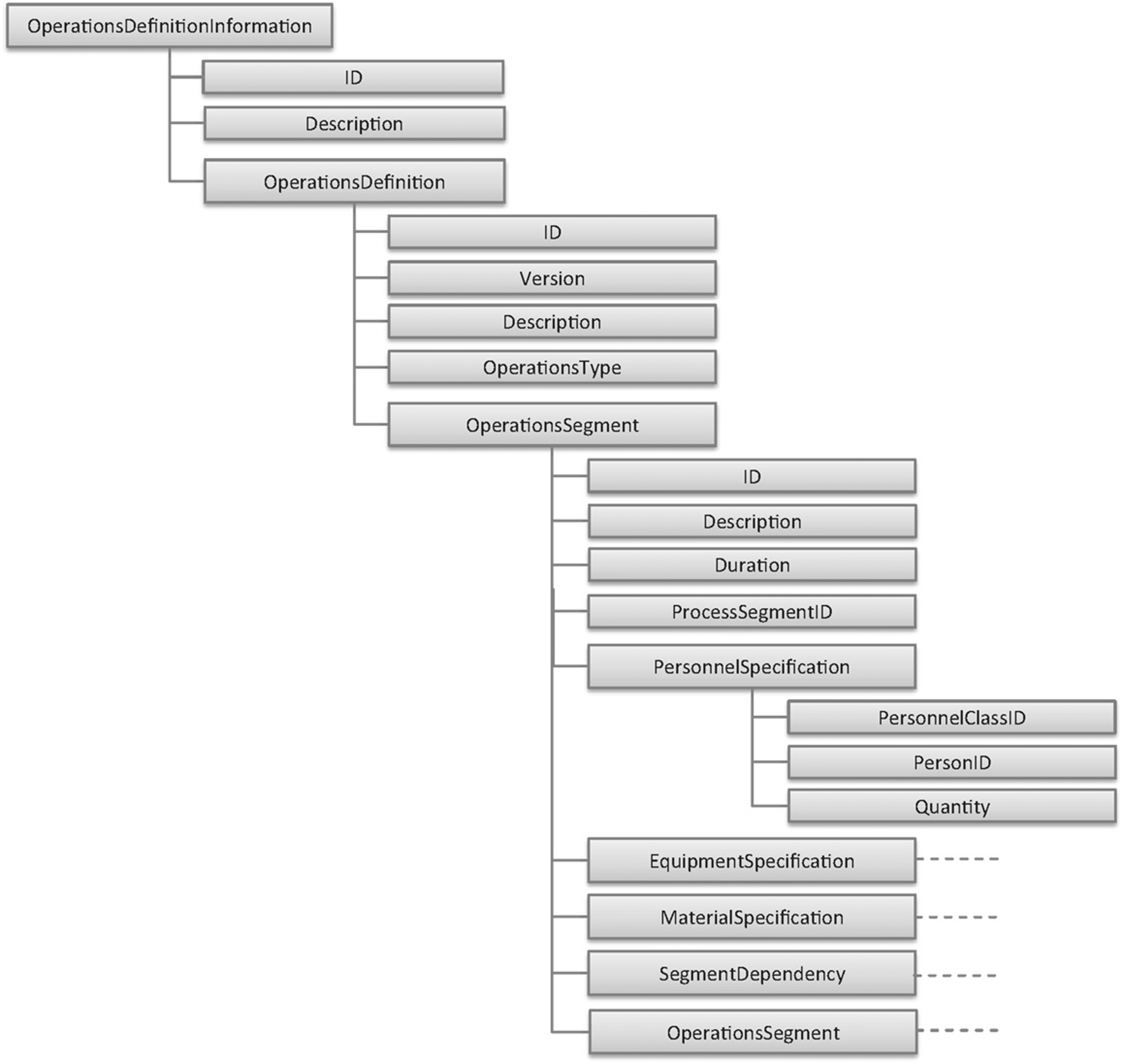

Informationen zur Betriebsdefinition

Dieses Modell bietet Informationen über die Fähigkeiten zur Ausführung von Arbeiten innerhalb einer oder mehrerer Aktivitätskategorien. Betriebsfähigkeiten definieren die Fähigkeiten und Kapazitäten, die für eine bestimmte Zeitdauer für Produktion, Wartung, Tests oder Materialbewegungen zur Verfügung stehen. Darüber hinaus werden dadurch die Funktionen definiert, die möglicherweise zum Ausführen bestimmter Prozesssegmente verfügbar sind.

Betriebsereignismodell

MES-Systeme und viele andere Fertigungssysteme generieren Ereignisinformationen (Beispiel: Auftrag bearbeitet; x kg Material verbraucht usw.). Das Betriebsereignismodell erfasst diese Ereignisse und verknüpft sie. Zu den Ressourcenmodellen über den hierarchischen Bereich Viele der ungeplanten Ereignisse (beispielsweise ungeplante Ausfallzeiten) oder Warnungen von Fabriksteuerungssystemen werden ebenfalls erfasst und über das Betriebsereignismodell weitergegeben.

Betriebstestmodell

Zu den MOM-Informationen gehören die Qualitätsprüfdaten, die durch Tests in der Fertigung oder unabhängige Tests in Laborinformationsmanagementsystemen (LIMS) generiert werden. Das Betriebstestmodell erfasst die Testplanung (welche Tests, welche Parameter) und die Ergebnisse dieser Tests. Das Betriebstestmodell ist mit allen anderen „testbaren“ Objekten verknüpft – einschließlich Ressourcenmodellen und Betriebsmodellen. So können Prüfvorschriften und -ergebnisse beispielsweise mit Geräten, Materialien und deren Proben, Prozessschritten innerhalb von Aufträgen oder Zeitplänen oder auch mit Personal (Zertifizierungen) verknüpft werden.

Arbeitsmodelle

Die Arbeitsmodelle decken die detailliertesten Informationen ab, die zwischen den Aktivitäten eines MES ausgetauscht werden. Folgende Informationsmodelle sind Bestandteil der Arbeitsmodelle:

Ressourcenbeziehungsnetzwerk: Dieses Modell wird durch Aufgaben im Ressourcenmanagement und Definitionsmanagementaktivitäten erstellt.

Definition der Arbeit:

Arbeitsmaster: Dieses Modell wird durch eine Engineering-Aktivität erstellt und muss durch eine Aufgabe in Definitionsverwaltungsaktivitäten verwaltet werden.

Arbeitsanweisung: Dieses Modell wird durch eine Aufgabe im Rahmen von Ausführungsmanagementaktivitäten erstellt.

Arbeitszeitplan: Dieses Modell wird von einer Aufgabe in detaillierten Planungsaktivitäten erstellt.

Auftragsliste: Dieses Modell wird durch eine Aufgabe in Dispatching-Aktivitäten erstellt. Hier kann manchmal der Begriff „Job“ anstelle von „Auftrag“ verwendet werden, wenn es um einen Eintrag in einer Auftragsliste geht.

Arbeitsleistung: Dieses Modell wird von einer Aufgabe zur Verfolgung von Aktivitäten erstellt.

Arbeitsfähigkeit: Dieses Modell wird durch eine Aufgabe in Ressourcenverwaltungsaktivitäten erstellt.

Arbeitsmaster-Fähigkeit: Dieses Modell wird durch eine Aufgabe in Ressourcenverwaltungsaktivitäten erstellt.

Arbeitsbenachrichtigung: Dieses Modell kann von jeder Aktivität in der MES-Aktivitätsliste erstellt werden.

Arbeitskalender: Dieses Modell kann von jeder Aktivität in der MES-Aktivitätsliste erstellt werden.

So passen alle Datenmodelle zusammen

Das folgende Diagramm fasst alle diese Datenmodelle basierend auf dem ISA95-Standard zusammen:

Die drei Abschnitte umfassen:

Über die Ressourcenmodelle erfasste Master- oder Referenzdaten für die Fertigung, die den Kontext für jeden Fertigungsschritt bereitstellen.

Schnittstellendaten, über die MOM die Betriebsdaten mit Geschäftssystemen austauscht.

Arbeitsdaten auf niedrigerer Ebene werden innerhalb der MOM-Aktivitäten normalerweise innerhalb eines MES-Systems ausgetauscht.

Zusammen ermöglichen diese Modelle eine einheitliche Modellierung der MOM-Domäne eines Unternehmens mit allen Details und Hierarchieebenen.