Arbeitsrichtlinien

In diesem Artikel wird erläutert, wie Sie das System und die Warehouse Management Mobile App so einrichten, dass sie Arbeitsrichtlinien unterstützen. Mit dieser Funktion können Sie schnell Bestand registrieren, ohne Einlagerungsarbeiten zu erstellen, wenn Sie Kauf- oder Umlagerungsaufträge erhalten oder wenn Sie Fertigungsprozesse abschließen. Dieser Artikel enthält allgemeine Informationen. Ausführliche Informationen zum Kennzeichenempfang finden Sie unter Kennzeichenempfang über die Warehouse Management Mobile App.

Eine Arbeitsrichtlinie steuert, ob Lagerortarbeit erstellt wird, wenn ein hergestellter Artikel als fertig gemeldet wird oder wenn Waren über die Warehouse Management Mobile App empfangen werden. Sie richten jede Arbeitsrichtlinie ein, indem Sie die Bedingungen definieren, unter denen sie gilt: die Arbeitsauftragstypen und -prozesse, den Lagerort und (optional) die Produkte. Zum Beispiel muss eine Bestellung für Produkt A0001 am Lagerplatz RECV im Lagerort 24 empfangen werden. Später wird das Produkt in einem anderen Prozess am Lagerplatz RECV verbraucht. In diesem Fall können Sie eine Arbeitsrichtlinie einrichten, um zu verhindern, dass Einlagerungsarbeiten erstellt werden, wenn ein Mitarbeiter Produkt A0001 am Lagerplatz RECV als erhalten meldet.

Notiz

- Damit eine Arbeitsrichtlinie aktiv ist, müssen Sie mindestens einen Lagerplatz für die Arbeitsrichtlinie im Inforegister Lagerorte der Seite Arbeitsrichtlinien definieren.

- Sie können nicht denselben Speicherort für mehrere Arbeitsrichtlinien angeben.

- Die Option Etikett drucken für Menüpunkte für mobile Geräte druckt kein Kennzeichenetikett ohne Arbeitserstellung.

Aktivieren Sie die erforderlichen Funktionen

Aktivieren Sie die folgenden beiden Funktionen in Funktionsverwaltung, um alle in diesem Artikel beschriebenen Funktionen in Ihrem System verfügbar zu machen.

- Verbesserungen beim Empfang von Nummernschildern

- Verbesserungen der Arbeitsrichtlinien für eingehende Arbeit

Ab Supply Chain Management Version 10.0.32 sind diese beiden Features standardmäßig aktiviert. Ab Supply Chain Management, Version 10.0.36 sind beide Funktionen obligatorisch und können nicht deaktiviert werden.

Seite „Arbeitsrichtlinien“

Um Arbeitsrichtlinien einzurichten, gehen Sie zu Lagerortverwaltung > Einrichtung > Arbeit > Arbeitsrichtlinien. Legen Sie dann auf jedem Inforegister die Felder wie in den folgenden Unterabschnitten beschrieben fest.

Inforegister „Arbeitsauftragstypen“

Fügen Sie auf dem Inforegister Arbeitsauftragstypen alle Arbeitsauftragstypen und die zugehörigen Arbeitsprozesse hinzu, für die die Arbeitsrichtlinie gilt. Die folgenden Arbeitsauftragstypen und zugehörigen Arbeitsprozesse werden für Arbeitsrichtlinien unterstützt.

| Arbeitsauftragstyp | Arbeitsprozess |

|---|---|

| Rohmaterialentnahme | Alle damit verbundenen Prozesse |

| Einlagerung von Co- und Nebenprodukten | Alle damit verbundenen Prozesse |

| Einlagerung von Fertigerzeugnissen | Alle damit verbundenen Prozesse |

| Umlagerungseingang | Kennzeichenempfang (und -einlagerung) |

| Bestellungen |

|

| Auftrag für eingehende Lieferung |

|

Fügen Sie dem Raster eine separate Position für jeden Arbeitsprozess hinzu, um eine Arbeitsrichtlinie so einzurichten, dass sie für mehrere Arbeitsprozesse desselben Arbeitsauftragstyps gilt.

Legen Sie für jede Position im Raster das Feld Arbeitserstellungsmethode auf einen der folgenden Werte fest:

- Niemals – Die Arbeitsrichtlinie verhindert, dass Lagerarbeit für den ausgewählten Arbeitsauftrag-Typ und den zugehörigen Arbeitsprozess erstellt wird.

- Cross-Docking – Die Arbeitsrichtlinie erstellt Cross-Docking-Arbeiten unter Verwendung der Richtlinie, die Sie Auswählen im Feld Name der Cross-Docking-Richtlinie eingeben.

Inforegister „Lagerorte“

Fügen Sie auf dem Inforegister Lagerorte alle Lagerplätze hinzu, an denen diese Arbeitsrichtlinie angewendet werden soll. Ist keinem Lagerplatz eine Arbeitsrichtlinie zugeordnet, wird die Arbeitsrichtlinie auf keinen Prozess angewendet.

Sie können nicht denselben Speicherort für mehrere Arbeitsrichtlinien angeben.

Sie können einen Lagerortplatz verwenden, der einem Lagerplatzprofil zugewiesen ist, an dem die Option Kennzeichenverfolgung verwenden deaktiviert ist. In diesem Fall registrieren die Mitarbeiter den Lagerbestand direkt.

Inforegister „Produkte“

Stellen Sie auf der Registerkarte Produkte das Feld Produktauswahl so ein, um zu steuern, für welche Produkte die Richtlinie gelten soll:

- Alle – Die Richtlinie sollte für alle Produkte gelten.

- Ausgewählt – Die Richtlinie sollte nur für Produkte gelten, die in Raster aufgeführt sind. Verwenden Sie die Symbolleiste auf dem Inforegister Produkte, um Produkte zum Raster hinzuzufügen oder aus dem Raster zu entfernen.

Standard- und benutzerdefinierte „Nach“-Lagerplätze

Notiz

Um die in diesem Abschnitt beschriebenen Funktionen in Ihrem System verfügbar zu machen, müssen Sie die Funktionen Verbesserungen beim Kennzeichenempfang und Verbesserungen der Arbeitsrichtlinien für eingehende Arbeiten in Funktionsverwaltung aktivieren. Ab Supply Chain Management Version 10.0.32 sind diese beiden Features standardmäßig aktiviert. Ab Supply Chain Management, Version 10.0.36 sind beide Funktionen obligatorisch und können nicht deaktiviert werden.

Bisher unterstützte das System den Empfang nur am Standardort, der für jedes Lager definiert ist. Menüpunkte für mobile Geräte, die die folgenden Arbeitserstellungsprozesse verwenden, bieten jetzt jedoch die Option Standarddaten verwenden. Mit dieser Option können Sie einem oder mehreren Menüpunkten einen benutzerdefinierten „Nach“-Lagerplatz zuweisen. (Diese Option war bereits für einige andere Arten von Menüelementen verfügbar.)

- Kennzeichenempfang (und -einlagerung)

- Artikelempfang (und -einlagerung) aus Ladung

- Bestellpositionsempfang (und -einlagerung)

- Bestellungsartikelempfang (und -einlagerung)

- Empfang (und Einlagerung) der eingehenden Lieferungsauftragsposition

- Empfang (und Einlagerung) des eingehenden Lieferungsauftragsartikels

Die Einstellung Nach Lagerplatz für einen Menüpunkt überschreibt mit diesem Menüpunkt den Standardempfangslagerplatz für den Lagerort für alle Bestellungen, die verarbeitet werden.

Führen Sie die folgenden Schritte aus, um einen Menüpunkt für mobile Geräte einzurichten, der den Empfang an einem benutzerdefinierten Lagerplatz unterstützt.

Gehen Sie zu Lagerortverwaltung > Einstellungen > Mobiles Gerät > Menüoptionen für mobiles Gerät.

Wählen Sie einen Menüpunkt aus oder erstellen Sie ihn, der einen der zuvor in diesem Abschnitt aufgeführten Arbeitserstellungsprozesse verwendet.

Legen Sie auf dem Inforegister Allgemein die Option Standarddaten verwenden auf Ja fest.

Wählen Sie Standarddaten im Aktivitätsbereich aus.

Legen Sie auf der Seite Standarddaten die folgenden Werte fest:

- Standarddatenfeld: Setzen Sie dieses Feld auf An Standort.

- Lager: Auswählen das mit diesem Menüelement zu verwendende Ziellager.

- Standort: In diesem Feld werden alle Standort-IDs aufgelistet, die für das ausgewählte Lager verfügbar sind. Die Einstellung dieses Feldes hat jedoch keine Auswirkung. Sie können es daher leer lassen. Trotzdem können Sie die Liste verwenden, um die ID zu bestätigen, die Sie in das Feld Fest codierter Wert eingeben müssen.

- Fest codierter Wert: Geben Sie die Standort-ID des Empfangsorts ein, der für diesen Menüpunkt gilt.

Tipp

Eine Arbeitsrichtlinie kann nur angewendet werden, wenn alle Empfangslagerplätze in der entsprechenden Arbeitsrichtlinieneinrichtung aufgeführt sind. Diese Anforderung gilt unabhängig davon, ob Sie den Standardempfangslagerplatz für den Lagerort oder einen benutzerdefinierten „Nach“-Lagerplatz verwenden.

Beispielszenario: Lagerortempfang

Alle Produkte, die vom Prozess Bestellungsartikelempfang (und -einlagerung) erhalten wurden, müssen am Lagerplatz FL-001 registriert werden und im Lagerort 24 verfügbar sein. Arbeit sollte jedoch nicht erstellt werden. Produkte, die von einem anderen Prozess empfangen werden (d. h. mithilfe anderer Menüpunkte für mobile Geräte), sollten am Standardempfangslagerplatz für den Lagerort (RECV) registriert werden, und die Arbeit sollte wie gewohnt erstellt werden. (In diesem Szenario wird nicht die Standardempfangseinrichtung angezeigt.)

Dieses Szenario erfordert die folgenden Elemente:

- Eine Arbeitsrichtlinie für den Prozess Bestellungsartikelempfang (und -einlagerung) am Lagerplatz FL-001 für alle Produkte

- Einen Menüpunkt für Mobilgeräte, der Standarddaten enthält und das Feld Nach Lagerplatz auf FL-001 festlegt

Voraussetzungen

Um die in diesem Szenario beschriebenen Funktionen in Ihrem System verfügbar zu machen, müssen Sie die Funktionen Verbesserungen beim Kennzeichenempfang und Verbesserungen der Arbeitsrichtlinien für eingehende Arbeiten in Funktionsverwaltung aktivieren. Ab Supply Chain Management Version 10.0.32 sind diese beiden Features standardmäßig aktiviert. Ab Supply Chain Management, Version 10.0.36 sind beide Funktionen obligatorisch und können nicht deaktiviert werden.

In diesem Szenario werden die Standarddemodaten verwendet. Wenn Sie es also mithilfe der in diesem Thema bereitgestellten Werte bearbeiten möchten, müssen Sie auf einem System arbeiten, auf dem die Demodaten installiert sind. Außerdem müssen Sie die USMF juristische Person auswählen.

Eine Arbeitsrichtlinie einrichten

Wechseln Sie zu Lagerortverwaltung > Einrichtung > Arbeit > Arbeitsrichtlinien.

Wählen Sie Neu aus.

Geben Sie im Feld Name der Arbeitsrichtlinie Keine Einlagerungsarbeiten für Kaufartikel ein.

Wählen Sie Speichern aus.

Wählen Sie auf dem Inforegister Arbeitsauftragstypen Hinzufügen aus, um dem Raster eine Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Arbeitsauftrag Typ:Bestellungen

- Arbeitsablauf:Empfang (und Einlagerung) von Bestellpositionen

- Arbeitserstellungsmethode:Niemals

- Name der Cross-Docking-Richtlinie: Lassen Sie dieses Feld leer.

Wählen Sie auf dem Inforegister Lagerorte Hinzufügen aus, um dem Raster eine Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Lager:24

- Standort:FL-001

Legen Sie auf dem Inforegister Produkte das Feld Produktauswahl auf Alle fest.

Wählen Sie Speichern aus.

Einen Menüpunkt für das mobile Gerät einrichten, um den Empfangslagerplatz zu ändern

Gehen Sie zu Lagerortverwaltung > Einstellungen > Mobiles Gerät > Menüoptionen für mobiles Gerät.

Wählen Sie im linken Bereich den vorhandenen Menüpunkt Kaufempfang aus.

Legen Sie auf dem Inforegister Allgemein die Option Standarddaten verwenden auf Ja fest.

Wählen Sie Speichern aus.

Wählen Sie Standarddaten im Aktivitätsbereich aus.

Wählen Sie auf der Seite Standarddaten im Aktivitätsbereich Neu aus, um dem Raster eine Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Standard-Datenfeld:An Standort

- Lager:24

- Standort: Lassen Sie dieses Feld leer.

- Fest codierter Wert:FL-001

Wählen Sie Speichern aus.

Eine Bestellung erhalten, ohne Arbeit zu erstellen

Das Beispiel in diesem Abschnitt zeigt, wie Sie einen Bestellungsartikel, ohne Arbeit zu erstellen, an einen Lagerplatz erhalten, der sich vom Standardempfangslagerplatz unterscheidet, der für den Lagerort eingerichtet ist. In diesem Beispiel werden die Arbeitsrichtlinie und der Mobilgerätepunkt verwendet, die Sie zuvor in diesem Szenario erstellt haben.

Eine Bestellung erstellen

Wechseln Sie zu Beschaffung > Bestellungen > Alle Bestellungen.

Wählen Sie Neu aus.

Legen Sie im Dialogfeld Bestellung erstellen die folgenden Werte fest:

- Lieferantenkonto:US-101

- Standort:2

- Lager:24

Wählen Sie OK aus, um das Dialogfeld zu schließen und die neue Bestellung zu öffnen.

Legen Sie auf dem Inforegister Bestellpositionen die folgenden Werte für die leere Zeile fest:

- Artikelnummer:A0001

- Menge:1

Wählen Sie Speichern aus.

Notieren Sie sich die Bestellnummer.

Eine Bestellung erhalten

- Melden Sie sich auf dem Mobilgerät beim Lagerort 24 an, indem Sie 24 als die Benutzer-ID und 1 als das Kennwort verwenden.

- Wählen Sie Eingehend aus.

- Wählen Sie Kaufempfang aus. Das Feld Lagerplatz sollte auf FL-001 festgelegt sein.

- Geben Sie die Bestellnummer für die Bestellung ein, die Sie im vorherigen Verfahren erstellt haben.

- Geben Sie im Feld Artikelnummer den Wert A0001 ein.

- Wählen Sie OK.

- Geben Sie im Feld Menge den Wert 1 ein.

- Wählen Sie OK.

Die Bestellung ist jetzt eingegangen, aber es sind keine Arbeiten damit verbunden. Der Lagerbestand wurde aktualisiert, und eine Menge von 1 des Artikels A0001 ist jetzt an Lagerplatz FL-001 verfügbar.

Beispielszenario: Fertigung

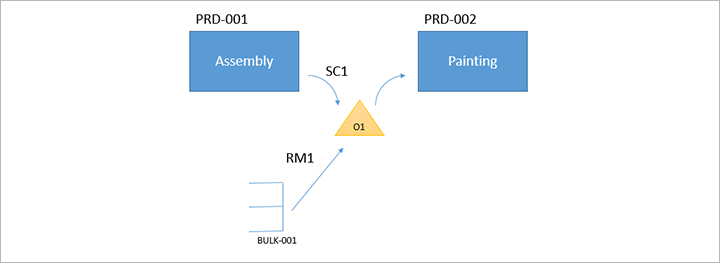

Im folgenden Beispiel gibt es zwei Produktionsaufträge, PRD-001 und PRD-002. Produktionsauftrag PRD-001 hat einen Arbeitsgang, der als Montage bezeichnet wird, wo Produkt SC1 an Lagerplatz 001 als fertig gestellt gemeldet ist. Produktionsauftrag PRD-002 hat einen Arbeitsgang, der als Anstrich bezeichnet wird und bei dem Produkt SC1 von Lagerplatz 001 verbraucht wird. Produktionsauftrag PRD-002 verbraucht auch Rohmaterial RM1 von Lagerplatz 001. Rohmaterial RM1 wird an Lagerortplatz BULK-001 gelagert und für Lagerplatz 001 durch Lagerortarbeit für Rohmaterialentnahme entnommen. Die Entnahmearbeit wird generiert, wenn die Produktion PRD-002 freigegeben wird.

Wenn Sie planen, eine Lagerortarbeitsrichtlinie dieses Szenarios zu konfigurieren, sollten Sie die folgenden Punkte berücksichtigen:

- Lagerortarbeit für die Einlagerung von Fertigerzeugnissen ist nicht erforderlich, wenn Sie Produkt SC1 aus Produktionsauftrag PRD-001 zum Lagerplatz 001 als fertig gestellt melden. Dies liegt daran, dass beim Arbeitsgang Anstrich für Produktionsauftrag PRD-002 das Produkt SC1 am selben Lagerplatz verbraucht wird.

- Lagerortarbeit für Rohmaterialentnahme ist erforderlich, um Rohmaterial RM1 vom Lagerortplatz BULK-001 zum Lagerplatz 001 zu verschieben.

Hier ist ein Beispiel einer Arbeitsrichtlinie, die Sie einrichten können, basierend auf diesen Überlegungen:

- Name der Arbeitsrichtlinie:Keine Einlagerungsarbeit

- Arbeitsauftrag Typen:Einlagerung fertiger Waren und Einlagerung von Nebenprodukten und Co-Produkten

- Lagerorte: Lager 51 und Standort 001

- Produkte:SC1

Das folgende Beispielszenario enthält schrittweise Anweisungen zum Einrichten der Lagerortarbeitsrichtlinie für dieses Szenario.

Beispielszenario: An einen Lagerplatz, der nicht kennzeichengesteuert ist, als fertig gestellt melden

Dieses Szenario zeigt ein Beispiel, in dem ein Produktionsauftrag an einen Lagerplatz als fertig gestellt gemeldet wird, der nicht kennzeichengesteuert ist.

In diesem Szenario werden die Standarddemodaten verwendet. Wenn Sie es also mithilfe der in diesem Thema bereitgestellten Werte bearbeiten möchten, müssen Sie auf einem System arbeiten, auf dem die Demodaten installiert sind. Außerdem müssen Sie die USMF juristische Person auswählen.

Eine Lagerort-Arbeitsrichtlinie einrichten

Lagerortprozesse enthalten nicht immer Lagerortarbeit. Wenn Sie eine Arbeitsrichtlinie definieren, können Sie die Erstellung von Arbeit für Rohmaterialentnahme sowie die Einlagerung von Fertigerzeugnissen für einen Satz von Produkten an bestimmten Lagerplätzen verhindern.

Wechseln Sie zu Lagerortverwaltung > Einrichtung > Arbeit > Arbeitsrichtlinien.

Wählen Sie Neu aus.

Geben Sie im Feld Name der Arbeitsrichtlinie Keine Einlagerungsarbeiten ein.

Wählen Sie im Aktionsbereich Speichern aus.

Wählen Sie auf dem Inforegister Arbeitsauftragstypen Hinzufügen aus, um dem Raster eine Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Arbeitsauftrag Typ:Eingelagerte Fertigwaren

- Arbeitsvorgang:Alle damit verbundenen Arbeitsvorgänge

- Arbeitserstellungsmethode:Niemals

- Name der Cross-Docking-Richtlinie: Lassen Sie dieses Feld leer.

Wählen Sie erneut Hinzufügen aus, um dem Raster eine zweite Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Arbeitsauftrag Typ:Eingelagerte Nebenprodukte und Nebenprodukte

- Arbeitsvorgang:Alle damit verbundenen Arbeitsvorgänge

- Arbeitserstellungsmethode:Niemals

- Name der Cross-Docking-Richtlinie: Lassen Sie dieses Feld leer.

Wählen Sie auf dem Inforegister Lagerorte Hinzufügen aus, um dem Raster eine Zeile hinzuzufügen, und legen Sie dann die folgenden Werte für die neue Zeile fest:

- Lager:51

- Standort:001

Legen Sie auf dem Inforegister Produkte das Feld Produktauswahl auf Ausgewählt fest.

Wählen Sie auf dem Inforegister Produkte die Option Hinzufügen aus, um dem Raster eine Zeile hinzuzufügen.

Stellen Sie in der neuen Zeile das Feld Artikelnummer auf L0101 ein.

Wählen Sie im Aktionsbereich Speichern aus.

Richten Sie einen Ausgabelagerplatz ein

Wechseln Sie zu Organisationsverwaltung > Ressourcen > Ressourcengruppen.

Wählen Sie im linken Bereich die Ressourcengruppe 5102 aus.

Legen Sie im Inforegister Allgemein die folgenden Werte fest:

- Ausgangslager:51

- Ausgabeort:001

Wählen Sie im Aktionsbereich Speichern aus.

Notiz

Lagerplatz 001 ist kein kennzeichengesteuerter Lagerplatz. Sie können einen Ausgabelagerplatz, der nicht kennzeichengesteuert ist, nur dann einrichten, wenn eine anwendbare Arbeitsrichtlinie für den Lagerplatz vorhanden ist.

Erstellen Sie einen Produktionsauftrag und melden Sie ihn als abgeschlossen

Wechseln Sie zu Produktionssteuerung > Produktionsaufträge > Alle Produktionsaufträge.

Wählen Sie im Aktivitätsbereich Neuer Produktionsauftrag aus.

Stellen Sie im Dialogfeld Produktionsauftrag erstellen das Feld Artikelnummer auf L0101 ein.

Wählen Sie Erstellen aus, um den Auftrag zu erstellen und das Dialogfeld zu schließen.

Ein neuer Produktionsauftrag wird dem Raster auf der Seite Alle Produktionsaufträge hinzugefügt.

Lassen Sie den neuen Produktionsauftrag ausgewählt.

Klicken Sie im Aktivitätsbereich auf der Registerkarte Produktionsauftrag in der Gruppe Prozess auf Kalkulieren.

Lesen Sie im Dialogfeld Kalkulieren die Schätzung, und wählen Sie dann OK aus, um das Dialogfeld zu schließen.

Klicken Sie im Aktivitätsbereich auf der Registerkarte Produktionsauftrag in der Gruppe Prozess auf Starten.

Stellen Sie im Dialogfeld Starten auf der Registerkarte Allgemein das Feld Automatischer Stücklistenverbrauch auf Nie ein.

Wählen Sie OK, um Ihre Einstellung zu speichern und das Dialogfeld zu schließen.

Klicken Sie im Aktivitätsbereich auf der Registerkarte Produktionsauftrag in der Gruppe Prozess auf Als erledigt melden.

Legen Sie im Dialogfeld Als erledigt melden auf der Registerkarte Allgemein die Option Fehler akzeptieren auf Ja fest.

Wählen Sie OK, um Ihre Einstellung zu speichern und das Dialogfeld zu schließen.

Wählen Sie im Aktivitätsbereich, auf der Registerkarte Lagerort in der Gruppe Allgemein die Option Arbeitsdetails aus.

Wenn der Produktionsauftrag als fertig gemeldet ist, wird keine Arbeit für die Einlagerung generiert. Dieses Verhalten tritt auf, weil eine Arbeitsrichtlinie definiert ist, die verhindert, dass Arbeit generiert wird, wenn Produkt L0101 an Lagerplatz 001 als fertig gestellt gemeldet wird.

Weitere Informationen

Weitere Informationen zu Menüelementen für Mobilgeräte finden Sie unter Richten Sie mobile Geräte für die Lagerarbeit ein.

Weitere Informationen zum Kennzeichenempfang und Arbeitsrichtlinien finden Sie unter Kennzeichenempfang über die Warehouse Management Mobile App.

Weitere Informationen über eingehende Auslastungverwaltung finden Sie unter Lagerortverwaltung von eingehender Auslastung für Bestellungen.